ディストリビューター

ディストリビュータ(英 Distributor)

- 配給、分配の名詞形

- 上記から、倉庫、商社、卸業者、配給会社等の意味を持つ

- 内燃機関の構成部品の一つ。本稿で解説する。

ディストリビューター(英: Distributor)は火花点火内燃機関の点火装置を構成する部品のひとつで、点火電流を各気筒の点火プラグに分配する装置である。デスビと略して呼ばれる場合もある。

概要

ディストリビューターは複数のシリンダーを持つ火花点火機関において、イグニッションコイルで発生させた高電圧の点火電流を各シリンダーの点火プラグに、点火時期として適切なタイミングで通電する装置である。ディストリビューターにはイグニッションコイルから電流を受け取るプラグコードと、それぞれの点火プラグへ電流を送るプラグコードが接続されている。例えば、4気筒エンジンの場合は5本のプラグコードが接続されている。

ディストリビューターは、エンジンの回転と同期して駆動されるディストリビューターシャフト(デスビシャフト)とディストリビューターローター(デスビローター)、回転せずに固定された円筒形のディストリビューターキャップ(デスビキャップ)で構成されている。デスビシャフトへ伝達されるエンジンの回転は、クランクシャフトからギアなどを介して伝達されるが、現在一般的となっているOHCエンジンでは、カムシャフトを介して回転が伝達されるものが多い。また、クランクシャフト2回転に対してデスビシャフトは1回転する。デスビローターは回転する腕木構造で、回転中心に入力電極をもち、端部に出力電極を持つ。4サイクル機関では腕木が1本で、2サイクル機関では180°の位相差で2本の腕木となっている。デスビキャップは中心部に入力電極を持ち、円筒の内壁周縁にシリンダー数と同数の出力電極を持つ。入力電極はイグニッションコイルからの電流をデスビローターへと伝え、デスビローターとは常に接触している。出力電極は回転するデスビローターの端部が接触したときにイグニッションコイルからの電流を受け取り点火プラグへと伝える。クランクシャフトの位相に対する通電タイミングが調節できるように、デスビキャップの固定にはローターの回転軸に対する電極位置を調節できる機能が加えられている。同時にデスビキャップは、ローターをはじめとする内部部品の保護部品としての機能も持つ。本体との接触部にはゴム製のOリングで密閉され、水分の侵入や埃の侵入を防いでいる。また、入力電極と出力電極との間を絶縁するため、電極以外の部分は絶縁性の高いプラスチックで作られている。

最初の信頼できるバッテリー電力による点火システムは、1910年にデルコ社のチャールズ・ケタリングが開発し、同年のキャデラックで初めて導入された。[要出典]

ディストリビューターは一つのイグニッションコイルで多数のシリンダーへの配電が行える為、比較的安価に多気筒エンジンの点火システムを構築可能な反面、その構造上配電部での電力ロスや経年劣化による不具合が常につきまとうシステムでもあった為、現在のエンジンでは点火時期をカム角センサーなどにより電子的に検出・制御して、プラグコード付きイグニッションコイルで各気筒へ直接配電を行うディストリビューター・レス・イグニッション(DLI)や、プラグキャップの先端に直接イグニッションコイルを配置しプラグコードをも廃止したダイレクトイグニッションへと移行している。

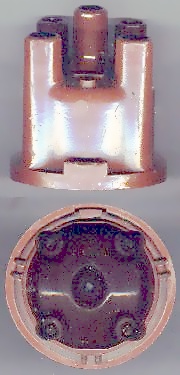

ディストリビューターキャップ

ディストリビューターキャップは基本的にデスビシャフトの中心軸上にデスビローターにイグニッションコイルからの電圧を伝達する入力電極を持ち、デスビローターの回転円周上付近に各気筒への配電を行う分配電極を持つ[1]。入力電極は常にデスビローターと接触する為にスプリングで張力を持たされた黒鉛製のボタン構造の電極である場合が多く、分配電極はローターとは直接は接触せずに電力伝達を行う為に銅等の導電性の高い金属である場合が多い[2]。

ディストリビューターキャップは主にプラスチックやベークライトで作られており、他の電極への誤配電を起こさないように外周部はリブが設けられた複雑な形状となっている場合がある[1]が、キャップ自体の経年劣化などにより不具合を起こす可能性のある部品でもある[3]。特に分配電極の接点はデスビローターと直接接触せずに通電を行う為に、電極間で発生する放電火花により電極焼けやカーボンなどが堆積して導電性が損なわれやすく[4]、セミトラ式やフルトラ式に移行した後のディストリビューターでも適切な整備を行わなければ失火などのトラブルの要因となる[2]。ディストリビューターキャップの配電電極はデスビローターと適切なクリアランスが保たれる事で最適な配電性能が維持される為、配電電極の劣化に起因する不具合が発生した場合には、接点を磨く応急処置の他は原則としてディストリビューターキャップとデスビローターを同時交換する事が必要となる。

ディストリビューターキャップとディストリビューター本体の間には水分の侵入を防ぐ為のOリングが配置されており、場合によっては換気口が設けられている例もある[5]。また、ディストリビューターシャフトにもエンジンからの油分侵入を防ぐオイルシールが設けられているが、これらのゴム部品が劣化する事で配電部に水分や油分が侵入してトラブルが発生する場合もある。

進角

ディストリビューターには、エンジンの回転速度やスロットル開度に応じて点火タイミングを早くする機構を備えているものもある。点火タイミングを早くすることを進角と呼び、その機構を進角装置と呼ぶ。

エンジン回転数に応じた進角

レシプロエンジンはエンジン回転数が高まるとピストンスピードが高速となっていく。しかし、爆発に伴う火炎伝播速度は混合気が同一量の場合ピストンスピードに関係なく一定なので、配電タイミングが常に一定のままではエンジン回転が高まるのに従って、最適な点火時期が次第にずれていくことになってしまう。これを防ぐためにディストリビューターシャフトにはガバナーと呼ばれる調速機が取り付けられている。ガバナーはシャフトに平行に取り付けられた一対の錘であり、エンジン回転数が高まると遠心力で外側に広がることでコンタクトポイントの接触タイミングをずらし、回転数に応じて点火時期を微妙に早めることで、ピストンスピード上昇による点火時期のズレに対応している。

アクセル開度に応じた進角

空燃比が高い約11.5より場合は、空燃比が高くなる(混合気が薄くなる)ほど燃焼室内の火炎伝播速度が遅くなる。こうした場合理想的な燃焼を行うためには点火時期をあらかじめ少し進めておく必要がある。前述のガバナーによる点火進角はエンジン回転数に完全に依存した制御となるため、これとは別にアクセル開度に応じた制御を行うために、ディストリビューターにはインテークマニホールド負圧によって動作する真空進角装置が備え付けられている。エンジンブレーキ使用時など、エンジン回転数に対してアクセル開度が小さくなった場合にはインテークマニホールド内に強い負圧が発生する。これによってディストリビューターに取り付けられた真空進角装置のダイヤフラムが作動してコンタクトポイントの接触タイミングをずらし、点火時期を早めることで、アクセル開度変化による点火時期のズレに対応している。

逆に、真空進角装置と同様の手法で遅角させる事も行われる。昭和48年に自動車排出ガス規制の施行が始まった際に、真空進角装置を持たないディストリビューターを装着した車輌に対しては、暫定的な措置として点火時期を数度遅角させる事でアイドリング時の排ガステストに対応したが、その後昭和50年の規制強化時には「進角及び遅角制御を自動で行う機構の装着」が義務付けられた為、強い負圧の発生するアイドリング時に限定して点火時期を遅角させる専用のダイヤフラムが、走行時の点火時期制御を行う真空進角装置と併用される形で装着される事になった。

一次回路の制御

ディストリビューターにはイグニッションコイルへの一次電圧を発生させる回路の開閉機構が組み込まれる場合も多い。1970年代までは[要出典]、機械的に接点を断接するコンタクトポイントを用いる方式が一般的であった。コンタクトポイントはデスビシャフトに設けられたカムによってアームを往復させ、アーム先端部の接点を断接させる機構である。コンタクトポイントが組み込まれたディストリビューターはポイント式ディストリビューターと呼ばれ、点火装置全体としてはポイント式点火装置あるいは機械制御式点火装置と呼ばれる。機械的な接点は摩耗するため隙間の調整や定期的な交換が必要で、摩耗部品が少なく、より信頼性の高い非接触式ディストリビューターが主流となった。

セミ・トランジスタ式

セミ・トランジスタ式(通称セミトラ)ディストリビューターは、ポイント式ディストリビューターのコンタクトポイントを電気スイッチに置き換えた形式である。磁気を帯びた非接触ポイントがディストリビューター同軸に気筒数あり、非接触ポイントがピックアップを通過する際の電磁誘導でイグニッションコイルの一次電圧を制御する形式で、ポイントの摩耗や焼損が無くなったことで信頼性が大きく向上したが、ディストリビューターキャップの接点との接触部分の摩耗による点火時期変化の問題は依然存在し続けたため、後にフル・トランジスタ式へ移行することになった。

フル・トランジスタ式

フル・トランジスタ式(通称フルトラ)ディストリビューターは、セミトラ式・ポイント式のカムによる接点機構を完全に廃し、回転角センサーとイグナイターによってイグニッションコイルの開閉制御を行うようになった形式である。ディストリビューターキャップを除き機械的な接点がほぼ無くなったため、ディストリビューターの中では最も信頼性に優れる物である。現在でも、ダイレクトイグニッションを採用していないエンジンで用いられることがあるほか、旧車のレストアに置けるポイント式やセミトラ式からの置き換え用としても販売されている。

ホンダエンジン用のディストリビューター

ホンダ製エンジンのディストリビューターにはイグニッションコイルが内蔵されているタイプもあり、放電時に発生するオゾンや熱によりイグナイターに不具合が発生する[6]ものがあった。

脚注

- ^ a b [1]

- ^ [2]

- ^ [3] マッハIIIピンポイント整備入門 - 電装編その1 - KAのディストリビューター周りのメインテナンス]

- ^ 研究開発ナビ - ディストリビューター換気孔キャップ構造 実願平4−28115

- ^ リコール 国-0438-0 点火コイルの不具合[リンク切れ]