電気自動車用蓄電池

電気自動車用電池(でんきじどうしゃようでんち、英: electric-vehicle battery、略称: EVB[注釈 1])は、電池式電気自動車(BEV)やハイブリッド式電気自動車(HEV)の電気モーターを駆動するための電池である。通常は二次電池(蓄電池)であり、リチウムイオン二次電池が一般的である。これらの二次電池は、高いアンペア時(またはキロワット時)容量のために専用設計されている。

電気自動車用の二次電池は、始動・照明・点火(SLI)用鉛蓄電池とは異なる。これは、電気自動車用二次電池が持続的な電力供給を目的としたディープサイクル二次電池であるためである。電気自動車用の二次電池は、重量出力比、比エネルギー、エネルギー密度が比較的高いことが特徴であり、電池の小型化・軽量化は、自動車の重量を減らし、性能を向上させるために望ましい。液体燃料と比較すると、現在のほとんどの電池技術は比エネルギーが非常に低く、これが電気自動車の最大航続距離に影響を与えることが多い。

最近の電気自動車では、重量に比べてエネルギー密度が高いリチウムイオン二次電池やリチウムイオンポリマー二次電池が主流となっている。電気自動車に使用される他の種類の二次電池には、鉛蓄電池(「液式」、ディープサイクル、バルブ調整式)、ニッケル・カドミウム、ニッケル・水素、そしてあまり一般的ではないが、空気亜鉛、溶融塩電池などがある[1]。電池に蓄えられる電気量(すなわち電荷)は、アンペア時またはクーロンで測られ、総エネルギー量はキロワット時で測られることが多い。

1990年代後半以降、リチウムイオン電池の技術は、携帯型電子機器、ノートパソコン、携帯電話、電動工具などの需要によって進歩してきた。BEVやHEVの市場では、性能とエネルギー密度の両面でこれらの進歩の恩恵を受けている。リチウムイオン電池は、ニッケル・カドミウムなどの従来の電池とは異なり、毎日、どのような充電状態でも放電・再充電が可能である。

バッテリーパックはBEVやHEVの費用の多くを占める。2019年12月現在、電気自動車用蓄電池の費用は、1キロワット時ベースで2010年から87%低下している[2]。2018年現在、テスラ・モデルSといった、400キロメートルを超える電化のみの航続距離を持つ車両が実用化され、多数の車両セグメントで販売されている[3]。

運転コストについては、BEVを走らせるための電気代は、同等の内燃機関の燃料代に比べてわずかであり、これはより高いエネルギー変換効率を反映している[要出典]。

種類

[編集]

鉛蓄電池

[編集]液式鉛蓄電池は、自動車用電池の中では最も安価で、かつては最も一般的なものであった。鉛蓄電池には大きく分けて、自動車用エンジン始動蓄電池とディープサイクル蓄電池の2種類がある。自動車用エンジン始動蓄電池は、エンジンを始動するために高い充電率を提供するため、容量のわずかな比率を使ように設計されているのに対して、ディープサイクル蓄電池は、フォークリフトやゴルフカートなどの電気自動車を動かすために継続的に電力を供給するように設計されている。ディープサイクル蓄電池は、レクリエーショナル・ビークルの補助蓄電池としても使用されているが、異なる多段階の充電が必要である[4]。電池の寿命が短くなるため、鉛蓄電池は容量の50%以下まで放電すべきではない[4]。液式の蓄電池は、電解液の量を点検し、通常の充電サイクル中に気化した水を時々交換する必要がある。

以前は、ほとんどの電気自動車が、技術的に成熟していること、入手しやすいこと、安価であることから、鉛蓄電池を使用していた。ただし、ニッケル・鉄電池を使用していたデトロイト・エレクトリックのような初期の一部のBEVは例外である。ディープサイクル鉛蓄電池は高価で、車両本体よりも寿命が短く、通常3年ごとに交換が必要となる。

電気自動車に使用される鉛蓄電池は、最終的に車両重量の25%から50%という大きな割合を占めます。他の電池と同様に、鉛蓄電池の比エネルギーは石油燃料に比べて著しく低い。この場合は30 - 50 Wh/kgとなる。EVでは駆動系(ドライブトレイン)が軽量化されているため、車両重量の差はそれほど大きくはないが、どんなに優れた蓄電池でも、通常の航続距離の車に適用すると、重くなる傾向がある。現世代の一般的なディープサイクル鉛蓄電池の効率(70 - 75%)と蓄電容量は、気温が下がると低下し、加熱コイルを動かすために電力を迂回させると、効率と航続距離が最大で40%低下する[要出典]。

蓄電池を充電して作動させると、通常、水素、酸素、硫黄が排出される。これらは自然界に存在するものであり、適切に排気されていれば通常は無害である。初期のシティカーの所有者は、適切に換気されていない場合、充電直後に不快な硫黄の臭いが車内に漏れることに気付いた。

鉛蓄電池は、初代EV1のような現代の初期の電気自動車に搭載されていた。

ニッケル・水素充電池

[編集]

ニッケル水素電池は現在、比較的成熟した技術と考えられている[5]。充放電の効率は鉛蓄電池よりも低い(60 - 70%%)が、比エネルギーは鉛蓄電池よりもはるかに高い30 - 80 Wh/kgである。適切に使用すれば、ニッケル水素電池は非常に長持ちする。ハイブリッド車や、10万マイル(16万km)走行しても10年以上の使用期間を経ても問題なく動作する第1世代のニッケル・水素電池を搭載したトヨタ・RAV4 EVが現存していることからも、そのことがわかる。欠点としては、効率が悪いこと、自己放電が大きいこと、充電サイクルが非常に細かいこと、寒冷地での性能が低いことなどが挙げられる。

GM Ovonic社は第2世代のEV-1に採用されたニッケル・水素電池を製造し、Cobasys社もほぼ同じ電池を製造している(Ovonic社の電池が11セルであるのに対し、1.2 V 85 Ahのニッケル・水素電池を10セル直列に配置)。この電池はEV-1では非常によく機能したが、近年は特許の壁に阻まれて使用が制限されている。

ゼブラバッテリー

[編集]塩化アルミニウムナトリウム蓄電池または「ゼブラ」電池はテトラクロロアルミン酸ナトリウム(NaAlCl4)塩を電解質として使用する。比較的成熟した技術であるゼブラバッテリーの比エネルギーは120 Wh/kgである。この電池を使用するためには加熱する必要があるため、寒さは加熱コストの増加を除いて、その動作に強い影響を与えない。ゼブラバッテリーはモデックの商用車など、いくつかのEVに採用されている[6]。ゼブラバッテリーは、数千回の充電サイクルに耐えることができ、無毒である。欠点としては、比電力が低いこと(300 W/kg未満)、電解液を約270 ℃に加熱しなければならないことなどが挙げられる。これはエネルギーを浪費し、充電の長期保存が困難であり、潜在的に危険である。

リチウムイオン電池

[編集]リチウムイオン二次電池(および機械的に類似したリチウムイオンポリマー二次電池)は、当初、ノートパソコンや家電製品用に開発・実用化された。高いエネルギー密度と長いサイクル寿命を持つことから、現在では電気自動車に使用される代表的な電池となっている。最初に実用化されたリチウムイオン化学は、カソードにコバルト酸リチウム、アノードにグラファイトを用いたもので、1979年にN. Godshallが、その後すぐにジョン・グッドイナフと吉野彰が実証した[7][8][9][10]。従来のリチウムイオン二次電池の欠点は、温度に敏感であること、低温での発電性能、経年による性能低下などが挙げられる[11]。また、有機電解液の揮発性、酸化度の高い金属酸化物の存在、負極のSEI(固体電解質界面)層の熱的不安定性などにより、従来のリチウムイオン電池は、パンクや充電が不適切だと火災の危険性がある[12]。また、初期のリチウムイオン電池は、極寒の地では充電ができないため、気候によってはヒーターで暖める必要がある。この技術の成熟度は中程度である。テスラ・ロードスター(2008年)をはじめとするテスラ社の自動車には、従来のリチウムイオン「ノートパソコンバッテリー」のセルを改良したものが使われていた。

最近のEVでは、比エネルギーや比出力を犠牲にして、難燃性、環境性、急速充電(最短数分)、長寿命化を実現したリチウムイオン化学の新しいバリエーションが採用されている。これらのバリエーション(リン酸塩、チタン酸塩、スピネルなど)は、はるかに長い寿命を持つことが示されており、リン酸鉄リチウムを使用したA123タイプは少なくとも10年以上、7000回以上の充放電を繰り返すことができ[13]、LG化学はリチウム・マンガン・スピネル電池の寿命を最大40年と見込んでいる[要出典]。

研究室では、リチウムイオン電池に関する多くの研究が行われている[14]。酸化バナジウムリチウムは、すでにSUBARUのプロトタイプG4eに搭載され、エネルギー密度が2倍になっている[要出典]。シリコンナノワイヤー[15][16]、シリコンナノ粒子[17]、スズナノ粒子[18][19]はアノードで数倍のエネルギー密度[要説明]を期待させ、複合カソード[20][21]や超格子カソード[22]も大幅なエネルギー密度向上を期待させる。

新しいデータは、リチウムイオン電池の劣化は、年齢や実際の使用状況よりも、熱への曝露や急速充電の使用によって促進され、平均的な電気自動車のバッテリーは、6年6か月の使用後も初期容量の90%を維持していることを示している。例えば、日産・リーフに搭載されている蓄電池は、テスラ車に搭載されている蓄電池の2倍の速さで劣化する。これはリーフが蓄電池の能動的な冷却システムを持っていないためである[23]。

電池容量

[編集]プラグインでないハイブリッド車の電池容量は、0.65 kWh(2012年ホンダ・シビックハイブリッド)から1.8 kWh(2001年トヨタ・プリウス)。

プラグインハイブリッド車の電池容量は、4.4 kWh(2012年プリウスPHV)から34 kWh(ポールスター・1)。

電気自動車の電池容量は、6.0 kWh(2012年式ルノー・トゥイージー)から100 kWh(2012年式テスラ・モデルSおよび2015年式テスラ・モデルX)。

蓄電池の費用

[編集]

2010年、デンマーク工科大学の科学者らは、25 kWhの容量を持つ認証済みのEV用蓄電池に(割戻や追加料金なしで)1万米ドル(つまり400米ドル/kWh)を支払った[24]。バッテリーメーカー15社のうち、品質や火災安全性に関する必要な技術文書を提供できたのは2社だった[25]。2010年には、バッテリーの価格が3分の1になるにはせいぜい10年かかると見積もられていた[24]。

全米研究評議会による2010年の研究によると、リチウムイオン電池パックの費用は、使用可能なエネルギー1 kWhあたり約1,700米ドルであり、PHEV-10が約2.0 kWh、PHEV-40が約8 kWhを必要とすることを考慮すると、電池パックのメーカーコストは、PHEV-10で約3,000米ドル、PHEV-40では14,000米ドルにまで上昇する[26][27]。MITテクノロジーレビュー誌は、自動車用電池パックの費用が2020年までに1キロワット時あたり225米ドルから500米ドルになると推定している[28]。米国エネルギー効率経済協議会による2013年の調査は、電池費用が2007年の1,300米ドル/kWhから2012年には500米ドル/kWhまで下がったと報告している。アメリカ合衆国エネルギー省は、同省が主催する電池研究の費用目標を、2015年に300米ドル/kWh、2022年に125米ドル/kWhと設定している。電池技術の進歩と生産量の増加による経費削減により、プラグイン電気自動車は従来の内燃機関自動車との競争力を高めることができる[29]。2016年、世界のリチウムイオン生産能力は41.57 GW⋅hであった.[30]。

セルの実際の費用については、ほとんどのEVメーカーがこの話題について詳細に語ることを拒否しているため、多くの議論や憶測がなされている。しかし、2015年10月、自動車メーカーのGMは、年次グローバルビジネスカンファレンスで、2016年に入るとリチウムイオン電池の価格が145米ドル/kWhになると予想していることを明らかにし、これは他の分析専門家の費用予測を大幅に下回った。GMはまた、2021年末までに費用が100米ドル/kWhになると予想している[31]。

ブルームバーグ・ニューエナジー・ファイナンス(BNEF)が2016年2月に発表した調査によると、蓄電池の価格は2010年から65%、2015年だけで35%低下し、350米ドル/kWhに達した。この調査では、蓄電池の費用は、2022年までにほとんどの国で、政府の補助金なしで電気自動車を内燃機関自動車と同等の価格で購入できるようになる軌道に乗っていると結論づけている。BNEFは、2040年までに長距離用電気自動車の価格は、2016年のドル換算で22,000ドル以下になると予測している。BNEFでは、電気自動車の蓄電池費用は、2030年までに120米ドル/kWhを大幅に下回り、その後も新しい化学物質の利用が可能になるにつれてさらに低下すると予想している[32][33]。

| 電池の種類 | 年 | 費用(米ドル/kWh) |

|---|---|---|

| リチウムイオン | 2016 | 130[35]-145[31] |

| リチウムイオン | 2014 | 200–300[36] |

| リチウムイオン | 2012 | 500–600[37] |

| リチウムイオン | 2012 | 400[38] |

| リチウムイオン | 2012 | 520–650[39] |

| リチウムイオン | 2012 | 752[39] |

| リチウムイオン | 2012 | 689[39] |

| リチウムイオン | 2013 | 800–1000[40] |

| リチウムイオン | 2010 | 750[41] |

| ニッケル水素 | 2004 | 750[42] |

| ニッケル水素 | 2013 | 500–550[40] |

| ニッケル水素 | 350[43] | |

| 鉛 | 256.68 |

| 電池の種類 | 推定した年 | サイクル | マイル | 寿命(年) |

|---|---|---|---|---|

| リチウムイオン | 2016 | >4000[34] | 1,000,000[34] | >10[44] |

| リチウムイオン | 2008 | 100,000[45] | 5[45] | |

| リチウムイオン | 60,000 | 5 | ||

| リチウムイオン | 2002 | 2-4[46] | ||

| リチウムイオン | 1997 | >1,000[47] | ||

| ニッケル水素 | 2001 | 100,000[48] | 4[48] | |

| ニッケル水素 | 1999 | >90,000[49] | ||

| ニッケル水素 | 200,000[43] | |||

| ニッケル水素 | 1999 | 1000[50] | 93,205.7[50] | |

| ニッケル水素 | 1995 | <2,000[51] | ||

| ニッケル水素 | 2002 | 2000[46] | ||

| ニッケル水素 | 1997 | >1,000[52] | ||

| ニッケル水素 | 1997 | >1,000[47] | ||

| 鉛 | 1997 | 300–500[47] | 3 |

EVパリティ

[編集]2010年、Poul Norbyは、ガソリン車に影響を与えるためには、リチウム電池の比エネルギーを2倍にし、価格を容量1 kWhあたり500米ドル(2010年)から100米ドルに引き下げる必要があると考えていると述べた.[53]。シティグループは230米ドル/kWhを示している。

トヨタ・プリウス2012プラグインの公式ページによると、航続距離は21キロメートル、バッテリー容量は5.2 kWhで、4 km/kWhの比率となっているが、Addax(2015年モデル)の特定用途車はすでに110キロメートル、7.5 km/kWhの比率に達している[54]。

二次電池式電気自動車のエネルギー消費量は、4.0 km/kWh(85 MPGe)から8.0 km/kWh(135 MPGe)となっている。

アメリカ合衆国エネルギー長官のスティーブン・チューは、航続距離40マイル(約64km)の蓄電池の費用は、2008年の12,000米ドルから2015年には3,600米ドル、さらに2020年には1,500米ドルにまで低下すると予測している[55][56]。リチウムイオン電池、リチウムイオンポリマー電池、空気アルミニウム電池、空気亜鉛電池は、従来の化石燃料自動車と同等の航続距離と充電時間を実現できるだけの高い比エネルギーを示している。

コストパリティ

[編集]様々な費用が重要である。ひとつは購入費用の問題、もうひとつは総所有費用の問題である。2015年現在、電気自動車は、最初の購入価格は高いが、維持費は安く、少なくともいくつかの場合では、総所有費用が低くなる可能性がある。

Kammenら(2008年)によると、バッテリーの価格が1300米ドル/kWhから500米ドル/kWh程度まで下がれば、新しいPEVは消費者にとって費用対効果の高いものとなる(バッテリーが元を取れるようになる)[57]。

2010年、日産・リーフのバッテリーパックは、18,000米ドルで生産されたと言われている[58]。したがって、日産・リーフ発売時の初期生産費用は、1キロワット時あたり約750米ドルであった(24 kWhの蓄電池の場合)[58]。

2012年、マッキンゼー・クォータリーは、自動車の5年間の総所有費用を基準に、蓄電池価格をガソリン価格に関連付けさせ、3.50米ドル/ガロンが250米ドル/kWhに相当すると試算した[59]。2017年のマッキンゼーは、電気自動車が競争力を持つのはバッテリーパックの費用が100米ドル/kWh(2030年頃の予想)であると推定し、2020年にはパック費用が190米ドル/kWhになると予想している[60]。

2015年10月、自動車メーカーのGMは、年次グローバルビジネスカンファレンスで、2016年に入るとリチウムイオン電池の価格が145米ドル/キロワット時になると予想していることを明らかにした[31]。

レンジパリティ

[編集]航続距離パリティとは、比エネルギーが1 kWh/kg以上のバッテリーを搭載した電気自動車が、平均的な全内燃機関車と同じ航続距離(500キロメートルまたは310マイル)を持つことを意味する[61]。航続距離が長いということは、電気自動車が充電なしでより多くの距離を走ることを意味する。

日本と欧州連合(EU)の当局者は、温室効果ガスの排出削減に貢献するため、電気自動車用の先進的な二次電池を共同で開発することを協議している。日本の電池メーカーであるGSユアサは、1回の充電で電気自動車を500 km走らせることができる電池の開発は可能であると述べている。シャープとGSユアサは、日本の太陽電池メーカーの中でも、協力関係を築ける可能性のある企業である[62]。

- ACプロパルション・tzeroに搭載されているリチウムイオン二次電池は、1回の充電で400から500 kmの航続距離を実現している(1回充電による距離)[63]。2003年の発売当時の定価は22万ドル[64]。

- 74 kWhのリチウムイオン電池を搭載したダイハツ・ミラで、日本EVクラブが電気自動車の世界記録である1,003 kmの無充電走行を達成。

- 中国・江蘇省のZonda Busは、電気のみで500 kmの走行が可能なZonda Bus New Energyを提供している[65][要説明]。

- 82 kWhのバッテリーを搭載したスーパーカーであるリマック・コンセプト・ワンの航続距離は500 km。この車は2013年から製造されている。

- 60 kWhのバッテリーを搭載した純電気自動車BYD・e6の航続距離は300 kmである[66]。

詳細

[編集]内部構成要素

[編集]

電気自動車(EV)用のバッテリーパックの設計は複雑で、メーカーや特定の用途によって大きく異なる。しかし、どのメーカーの電池パックも、基本的な機能を果たすために、いくつかの単純な機械的・電気的構成要素システムを組み合わせている。

実際のバッテリーセルは、様々なパックメーカーが好むように、異なる化学的性質、物理的形状、サイズを持つことができる。バッテリーパックには、パックに必要な電圧と電流を実現するために、直列または並列に接続された多くの個別のセルが常に組み込まれている。すべての電気自動車のバッテリーパックには、数百個のセルが含まれている。各セルの公称電圧は、その化学組成に応じて3から4ボルトである。

製造と組み立て時に助けとなるように、大きなセルの積み重ねは、通常、モジュールと呼ばれる小さな積み重ねにグループ化される。これらのモジュールのいくつかが1つのパックに入れられる。各モジュール内では、セルが溶接され、電流が流れるための電気経路が完成する。モジュールには、冷却機構や温度モニターなどのデバイスを組み込むこともできる。ほとんどの場合、モジュールでは、バッテリー管理システム(BMS)を使用して、スタック内の各バッテリーセルが生成する電圧を監視することもできる[67]。

バッテリーセルスタックには主ヒューズがあり、短絡状態でのパックの電流を制限する。「サービスプラグ」または「サービスディスコネクト」を取り外すことで、バッテリースタックを電気的に絶縁された2つの部分に分割することができる。サービスプラグを外した状態では、バッテリーの主端子が露出しているため、サービス技術者が電気的な危険にさらされることはない[67][68]。

バッテリーパックには、バッテリーパックの電力の出力端子への分配を制御する継電器(接触器)も含まれている。ほとんどの場合、最低でも2つの主継電があり、バッテリーセルスタックをパックの主なプラスとマイナスの出力端子に接続して、電気駆動モーターに大電流を供給する。パックの設計によっては、予備充電抵抗器を介して駆動系を予備充電したり、補助母線に電力を供給したりするための別の電流経路が含まれており、これらにはそれぞれ関連する制御継電器がある。安全上の理由から、これらの継電器はすべて通常開状態である[67][68]。

バッテリーパックには、温度、電圧、電流などの各種センサーが搭載されている。パックのセンサーからのデータの収集とパックの継電器の作動は、パックのバッテリー管理ユニット(BMU)またはバッテリー管理システム(BMS)によって行われる。BMSは、バッテリーパックの外にある車両との通信も担当する[67]。

再充電

[編集]BEVの蓄電池は定期的に充電しなければならない。BEVの充電には、石炭、水力、原子力、天然ガスなど、国内のさまざまな資源を利用した電力網からの充電(家庭での充電、街中や店舗での充電)が主流である。また、地球温暖化防止の観点から、太陽光発電、風力発電、小水力発電などの家庭用電源やグリッド電源も利用されている。

適切な電源を使用すれば、通常、1時間あたりの充電量が電池容量の半分以下(「0.5C」)であり[69]、したがって満充電までに2時間以上かかるが、大容量の電池でも高速充電が可能であるため、電池の寿命は良好である[70]。

家庭での充電時間は、特殊な電気配線工事を行わない限り、家庭用コンセントの容量によって制限される。アメリカ、カナダ、日本など110ボルトの電気を使用する国では、通常の家庭用コンセントは1.5キロワットである。230ボルトの欧では、7から14キロワット(単相、三相230 V/400 V〔相間400 V〕)の電気が使える。欧州では、EUの安全規制により新しい住宅には天然ガスの接続がないため、400 V(三相230 V)の系統接続が普及している。

再充電時間

[編集]テスラ・モデルS、ルノー・ゾエ、BMW・i3のような電気自動車は、急速充電ステーションで30分以内にバッテリーを80%まで充電することができる[71][72][73][74]。例えば、250 kWのテスラバージョン3スーパーチャージャーで充電しているテスラ・モデル3ロングレンジは、航続距離が6マイル(9.7 km)の2%の充電状態から、27分で航続距離が240マイル(390 km)の80%充電状態になり、これは1時間あたり520マイル(840 km)に相当する[75]。

コネクタ

[編集]充電用の電源は2つの方法で車に接続することができる。1つ目は、導電性カップリングと呼ばれる直接的な電気接続である。これは、高電圧から使用者を保護するためのコネクタを備えた特別な大容量ケーブルを介して、耐候性ソケットに主電源を接続するような単純なものである。プラグイン式自動車の充電のための現代の標準規格は、米国のSAE J1772導電性コネクタ(IEC 62196 Type 1)である。欧州自動車工業会(ACEA)は、欧州での展開にIEC 62196(IEC 62196 Type 2)を選択しているが、ラッチがない場合、ロック機構に余計な電力が必要となる[要出典]。

2つ目の方法は、誘導充電と呼ばれる。特殊な「パドル」が車のスロットに挿入される。パドルは変圧器の片方の巻線で、もう片方は車に内蔵されている。パドルを挿入すると、磁気回路が完成し、バッテリーパックに電力が供給される。ある誘導式充電システムでは[76]、1つの巻線が車の下側に取り付けられ、もう1つの巻線はガレージの床に置かれています。誘導方式の利点は、露出した導線がないため感電死の可能性がないことであるが、インターロック、特殊なコネクタ、地絡検出器を使用することで、導電連結をほぼ安全にすることができる。誘導式充電は、充電用の部品を車外に出すことで、車両の軽量化にもつながる[77]。1998年、トヨタの誘導式充電支持者は、全体的な費用の差はわずかであると主張し、一方、フォードの導電式充電支持者は、導電式充電の方が費用効率が高いと主張した[77]。

充電スポット

[編集]2020年4月時点で、全世界には93,439カ所の充電場所と179,381個の充電スタンドが存在する[78]。

再充電前の航続距離

[編集]BEVの航続距離は、使用する電池の数や種類によって異なりる。また、従来の自動車の走行距離と同様に、車両の重量や種類、地形や天候、ドライバーの能力なども影響する。電気自動車の変換効率は、蓄電池の化学的性質を含む多くの要因に左右される。

- 鉛蓄電池は最も入手しやすく、安価である。航続距離は一般的に30から80 km程度である。鉛蓄電池を搭載した市販のEVは、1回の充電で最大130 kmの走行が可能である。

- 鉛蓄電池よりも比エネルギーが高いニッケル水素電池を搭載した試作EVでは、最大200 kmの航続距離を実現しています。

- リチウムイオン電池を搭載した新しいEVは、1回の充電で320 kmから480 kmの走行が可能である[79]。また、リチウムはニッケルよりも安価である[80]。

- ニッケル・亜鉛電池は、ニッケル・カドミウム電池よりも安価で軽量である。また、リチウムイオン電池よりも安価である(ただし、より軽量ではない)[81]。

電池によっては、低温になると内部抵抗が著しく増大し[82]、航続可能距離や電池寿命が著しく低下する場合がある。

航続距離と性能、電池容量と重量、電池の種類とコストの経済的なバランスを取ることは、すべてのEVメーカーに課せられた課題である。

ACシステムや先進的なDCシステムでは、回生ブレーキにより、極端な交通状況下で完全に停止することなく、航続距離を最大50%延長することができる。それ以外の場合は、市街地走行では10 - 15%程度、高速道路では地形にもよりますが、ごくわずかしか航続距離は伸びない。

BEV(バスやトラックを含む)は、通常の短距離走行時に重量を増加させることなく、必要に応じて航続距離を延長するために、ジェンセットトレイラーやプッシャートレーラーを使用することもできます。放電したバスケットトレイラーは、途中で充電したものと交換することができる。レンタルの場合は、メンテナンス費用を代理店に支払うことができる。

BEVの中には、トレーラーや車のエネルギーやパワートレインの種類によっては、ハイブリッド車になるものもある。

トレーラー

[編集]トレーラーに搭載された補助電池の容量は、車両全体の航続距離を伸ばすことができるが、空気抵抗によるパワーの損失が大きくなり、荷重移動効果を増大したり、牽引力能力の低下を招く。

交換と取り外し

[編集]充電の代わりに、消耗した、または消耗しかけたバッテリー(またはバッテリー・レンジエクステンダー・モジュール)を、完全に充電されたバッテリーと交換する方法がある。これはバッテリー交換と呼ばれ、交換ステーションで行われる[83]。

スワップステーションの特徴は以下の通りである[84]。

- 消費者は、バッテリーの資本費用、ライフサイクル、技術、メンテナンス、保証などの問題を気にする必要がない。

- 交換は充電よりもはるかに高速で、ベタープレイス社が開発したバッテリー交換装置では、60秒以内に自動で交換できることが実証されている;[85]。

- 交換ステーションは、電力網を介した分散型エネルギー貯蔵の実現性を高める。

スワップステーションに関する懸念は以下の通り。

- 不正の可能性(バッテリーの品質は完全な放電サイクルでしか測定できず、バッテリーの寿命は繰り返しの放電サイクルでしか測定できないため、スワップ取引に参加する人は、消耗したバッテリーを手に入れているのか、効果が低下したバッテリーを手に入れているのかを知ることができない。)

- バッテリーのアクセス/実装の詳細を標準化しようとしないメーカーの姿勢[86]

- 安全性の懸念[86]

補充

[編集]亜鉛・臭素フロー電池はコネクタで充電するのではなく、液体を使って補充することができ、時間の節約になる。

EV用リチウムイオン電池のライフサイクル

[編集]

リチウムイオン電池のライフサイクルには、大きく分けて「原料段階」「電池製造段階」「運用段階」「使用後の管理段階」の4つの段階があります。EV用電池のライフサイクル概略図に示すように、第1段階では、世界各地で希土類元素(レアアース)が採取される。前処理工場で精製された後、電池製造会社がこれらの材料を引き継ぎ、電池を生産してパックに組み立て始める。この電池パックは自動車メーカーに送られ、EVに搭載される。最後の段階で、もし管理がなされていなければ、電池に含まれる貴重な素材が無駄になる可能性がある。優れた使用済み製品の管理段階では、このループを閉じようとする。使用済みのバッテリーパックは、バッテリーの健全性(SOH)に応じて、定置用ストレージとして再利用されるか、リサイクルされる[87]。

電池のライフサイクルは非常に長く、企業や国を超えた密接な協力が必要である。現在、原材料の段階と電池の製造・運用の段階は確立されていない。しかし、使用後の管理段階では、経済的な理由から、特にリサイクルプロセスの成長に苦労しています。例えば、オーストラリアでは、2017年から2018年にかけてリサイクルのために回収されたリチウムイオン電池はわずか6%であった[88]。しかし、ループを閉じることは非常に重要である。将来的にニッケル、コバルト、リチウムの供給が逼迫すると予測されているからだけでなく、EV用バッテリーのリサイクルは環境面での利益を最大化できる可能性がある。Xuらは、持続可能な開発シナリオにおいて、リサイクルを実施しない場合、リチウム、コバルト、ニッケルは将来的に既知の埋蔵量に達するか、それを超えると予測している[89]。CiezとWhitacreは、バッテリーのリサイクルを展開することで、採掘による温室効果ガス(GHG)の排出を一部回避できるとしている[90]。

EV用バッテリーのライフサイクルをより深く理解するためには、さまざまな段階での排出量を分析することが重要である。CiezとWhitacreは、NMCの円筒形セルを例にとり、米国の平均的な電力網の下で、原材料の前処理と電池の製造時に約9 kg CO2e kg battery−1が排出されることを明らかにした。その中でも最も大きな部分を占めるのが原料の前処理であり、排出量の50%以上を占める。NMCパウチセルを使用した場合、総排出量はほぼ10 kg CO2e kg battery−1に増加するが、材料の製造は依然として排出量の50%以上を占めている[90]。使用済み製品の管理段階では、再生プロセスはライフサイクル排出量にほとんど追加されない。一方、CiezとWhitacreが示唆したように、リサイクルプロセスでは、かなりの量の温室効果ガスを排出する。電池リサイクルの排出量プロットaとcに示すように、リサイクルプロセスの排出量は、リサイクルプロセスの違い、化学物質の違い、形態の違いによって異なる。したがって、リサイクルしない場合に比べて回避できる正味の排出量も、これらの要因によって異なる。一見すると、プロットbとdに示されているように、パウチ型電池のリサイクルには直接リサイクルプロセスが最も理想的なプロセスであり、一方、円筒型セウには湿式プロセスが最も適している。しかし、エラーバーが表示されており、自信を持って最適な方法を選ぶことはできない。注目すべきは、リン酸鉄リチウム(LFP)化学では、純利益がマイナスになることである。LFPセルは、製造に高価でエネルギーを必要とするコバルトやニッケルを含まないため、採掘した方がエネルギー的に効率が良い。一般的に、EV用電池のライフサイクルにおける排出量を削減するためには、単一のセクターの成長を促進するだけでなく、より総合的な取り組みが必要である。レアアースの総供給量が有限であることは、一見、リサイクルの必要性を正当化しているように見える。しかし、リサイクルの環境面での利点は、より詳細に検討する必要がある。現在のリサイクル技術に基づけば、リサイクルの純利益は、選択されたフォームファクター、化学物質、リサイクルプロセスに依存する。

製造

[編集]EV用電池の製造工程には、大きく分けて「材料製造」「セル製造」「統合」の3つの段階があり、EV用電池の製造工程グラフでは、それぞれ灰色、緑色、オレンジ色で示しています。なお、この工程には、電池の筐体や集電体などのハードウェアの製造は含まれていない。材料製造工程では、まず活物質、導電性添加剤、ポリマーバインダー、溶媒を混合します。その後、集電体に塗布され、乾燥工程に入る。この段階では、電極や化学物質によって活物質の製造方法が異なる。正極では、リチウム・ニッケル・マンガン・コバルト酸化物(Li-NMC)などの遷移金属酸化物と、リチウム・鉄リン酸塩(LFP)などのリチウム金属リン酸塩の2つが最も一般的である。負極には、現在最も一般的な化学物質であるグラファイトが使用されている。しかし、最近では、Si混合負極(Sila Nanotech社、Prologium社)やLi金属負極(Cuberg社、Solid Power社)を製造する企業が多くなってきている。一般に、活物質の製造には、材料の準備、材料の加工、精製の3つのステップがある。Schmuchらは、材料製造についてより詳細に論じている[91]。

セル製造の段階では、準備された電極は、円筒形、長方形、またはパウチ形式でパッケージングするために、所望の形状に加工される。その後、電解液を充填し、セルを密封した後、電池セルを慎重に循環させ、陽極を保護する固体電解質界面(SEI)を形成する。そして、これらの電池をパックに組み立て、自動車に搭載する準備をする。電池の製造工程については、Kwadeらがより詳しく解説している。

再利用と転用

[編集]電気自動車のバッテリーパックは、容量が70%から80%に劣化すると寿命を迎えると定義されている。廃棄物処理の方法の一つとして、電池パックの再利用がある。電池パックを定置用に再利用することで、電池パックからより多くの価値を引き出しつつ、1 kWhあたりのライフサイクルへの影響を低減することができる。しかし、電池の第二の人生を実現することは容易ではない。いくつかの課題が、バッテリー再生産業の発展を妨げている。

まず、電気自動車の運転中には、不均一で望ましくないバッテリーの劣化が起こる。各バッテリーセルは、運転中の劣化の度合いが異なる可能性がある。現在、バッテリーマネジメントシステム(BMS)から得られるSOH(State of Health、健全性)情報は、パックレベルで抽出することができる。セルの健全性情報を得るためには、次世代のBMSが必要である。また、寿命末期にSOHが低くなる原因は、動作時の温度、充放電パターン、カレンダーの劣化など多くの要因が考えられるため、劣化の機構が異なる可能性がある。したがって、SOHを知っているだけでは、再生パックの品質を保証するのに十分ではない。この課題を解決するために、エンジニアは次世代の熱管理システムをエンジニアリングすることで、劣化を軽減することができる。バッテリー内部の劣化を完全に理解するためには、第一原理法、物理ベースのモデル、機械学習ベースの手法を含む計算手法が連携して、さまざまな劣化モードを特定し、過酷な運用後の劣化レベルを定量化する必要がある。最後に、バッテリーパックの品質を確保するために、電気化学インピーダンス分光法(EIS)などの、より効率的なバッテリー特性評価ツールを使用する必要がある[92][93]。

第二に、モジュールやセルを分解するには費用と時間がかかる。最後の点に続いて、最初の段階は、バッテリーモジュールの残存SOHを決定するための試験である。この操作は、引退したシステムごとに異なる可能性がある。次に、モジュールを完全に放電させなければならない。その後、パックを分解し、再利用後の応用の電力とエネルギーの要件を満たすように再構成する必要がある。高重量・高電圧のEV用バッテリーを解体するには、資格を持った作業員と専用の工具が必要であることに留意する必要がある。前節で述べた解決策の他に、再生業者はこのプロセスの費用を削減するために、モジュールからの放電エネルギーを販売または再利用することができる。解体プロセスを高速化するために、このプロセスにロボットを組み込む試みがいくつか行われている。この場合、ロボットはより危険な作業を扱うことができ、解体プロセスの安全性を高めることができる[92][94]。

第三に、電池技術は透明性がなく、標準化されていない。電池の開発はEVの中核部分であるため、メーカーがパックに正極、負極、電解質の化学的性質を正確に表示することは困難である。また、セルやパックの容量や設計は1年単位で変化する。再生メーカーは、これらの情報をタイムリーに更新するために、メーカーと密接に連携する必要がある。一方で、政府はラベリングの基準を設定することができない[92]。

最後に、再生プロセスは、使用済みバッテリーに費用を加える。2010年以降、バッテリーの費用は85%以上減少しており、これは予測を大幅に上回る速さである。再生のための費用が加わるため、再生品は新品のバッテリーよりも市場での魅力が落ちる可能性がある[95]。

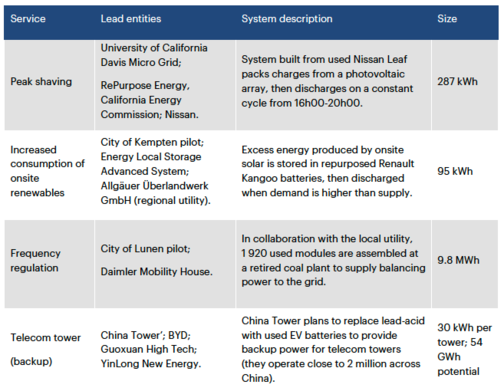

それにもかかわらず、第2世代のEV用バッテリーを使用したストレージプロジェクトの例に示されるように、第2世代のアプリケーションではいくつかの成功例がある。二次電池は、ピークカットや再生可能エネルギー発電のための追加ストレージとして、それほど要求の高くない定置型ストレージアプリケーションに使用される[92]。

リサイクル

[編集]

二次利用を可能にすることで電池の寿命を延ばすことができるが、最終的にはEV用電池をリサイクルする必要がある。現在、リサイクルプロセスには、「乾式回収」「物理的材料分離」「湿式金属再生」「直接リサイクル法」「生物学的金属再生」の5種類がある。最も広く使われているのは、現在のリチウムイオン電池のリサイクル施設の例にあるように、最初に挙げた3つのプロセスでる。後半の2つの方法は、まだ実験室やパイロットスケールであるが、潜在的には鉱山からの最大の排出量を回避することができる。

乾式製法は、高温の炉を用いて、電池材料をスラグ、石灰石、砂、コークスと一緒に燃焼させ、合金を製造するものである。その結果、合金、スラグ、ガスが生成される。ガスは、電解質やバインダーから蒸発した分子で構成されている。この合金は、湿式製錬法によって構成材料に分離することができる。アルミニウム、マンガン、リチウムの混合物であるスラグは、湿式製錬プロセスで再生されるか、セメント産業で使用される。このプロセスは非常に汎用性が高く、比較的安全である。事前に選別する必要がないので、さまざまな種類のバッテリーに対応できる。また、電池全体を燃焼させるため、集電体からの金属が製錬プロセスに役立つ可能性があり、電解質の砂のプラスチックを燃焼させる発熱反応のため、エネルギー消費量も少なくて済む。しかし、このプロセスは比較的高いエネルギー消費を必要とし、再生できる材料も限られている。物理的材料分離は回収物を機械的に粉砕し、粒子径、密度、強磁性、疎水性などの異なる成分の物理的特性を利用する。銅、アルミ、鉄などのケーシングは選別により回収できる。残りの材料は「ブラックマス」と呼ばれ、ニッケル、コバルト、リチウム、マンガンなどで構成されており、回収するには二次処理が必要である。湿式製錬法では、正極材を粉砕して集電体を取り除く必要がある。その後、正極材を水溶液で浸出し、正極材から目的の金属を抽出する。直接正極リサイクルは、その名の通り正極材料を直接抽出し、新しい正極原体として使用可能な正極電力を得ることができる。このプロセスでは、液体または超臨界CO2を用いて電解質を抽出する。 回収した成分のサイズを小さくした後、正極材を分離することができます。生物学的金属再生(バイオリーチング)では、微生物を使って金属の酸化物を選択的に消化する。その後、リサイクル業者がこれらの酸化物を還元して金属ナノ粒子を生成する。バイオリーチングは鉱業では成功しているが、リサイクル業界ではまだ初期のプロセスであり、さらなる調査の機会がたくさんある[90][92][94]。

リサイクル技術の開発と展開を促進するために、世界中で多くの取り組みが行われている。米国では、エネルギー省の車両技術局(VTO)が、リサイクルプロセスの革新と実用化を目的とした2つの取り組みを行っている。ReCellリチウムリサイクル研究開発センターでは、3つの大学と3つの国立研究所が協力して、革新的で効率的なリサイクル技術を開発している。特に、正極の直接リサイクル法はReCellセンターで開発されたものである。一方で、VTOはバッテリーリサイクル賞を設け、現在の課題を解決するための革新的な解決策を見つけるアメリカの起業家にインセンティブを与えている[96]。

環境への影響

[編集]電気自動車への移行は、2060年までに特定の金属の供給量を87,000%増加させる必要があると推定されており、これらの金属は最初に採掘される必要があるが、将来的にはリサイクル(上記参照)で需要の一部をカバーすることができる[97]。英国だけでも、3,150万台のガソリン車を電気自動車に切り替えると、「コバルト207,900トン、炭酸リチウム264,600トン、ネオジムとジスプロシウム7,200トン、銅2,362,500トン」が必要になり、全世界で切り替えると、この40倍の量が必要になると推定されている[98]。IEAの2021年の調査によると、電気自動車による需要をカバーするためには、鉱物の供給量を2020年の400キロトンから2040年には11,800キロトンに増やす必要がある。この増加は、サプライチェーン(生産の60%が中国に集中しているため)や、採掘作業の大幅な増加による気候や環境への大きな影響など、多くの重要な課題を生み出す[99]。

ビークル・トゥ・グリッド

[編集]スマートグリッドでは、BEVがいつでも電力を供給できるようになっている。

- ピーク負荷時(電力の販売価格が非常に高くなる時間帯。また、オフピーク時に安価な料金で充電することで、夜間の余剰電力を吸収することができます。車両は分散型の蓄電システムとして、電力のバッファリングを行います。)

- 停電時のバックアップ電源として。

安全性

[編集]バッテリー電気自動車の安全性については、国際規格であるISO 6469[100]で大きく取り扱われています。この規格は3つの部分に分かれている。

- オンボードの電気エネルギー貯蔵、すなわちバッテリー

- 機能安全手段と故障に対する保護

- 電気的危険に対する人の保護。

- 消防士やレスキュー隊員は、電気自動車やハイブリッド電気自動車の事故で発生する高電圧や化学物質に対処するための特別な訓練を受けている。BEVの事故では、バッテリーの急速な放電による火災や煙など、通常とは異なる問題が発生する可能性があるが、多くの専門家は、BEVのバッテリーは市販車でも追突事故でも安全であり、後部にガソリンタンクを搭載したガソリン推進車よりも安全であると考えている[101]。

通常、バッテリーの性能試験には以下の項目が含まれる。

- 充電状態 (State Of Charge, SOC)

- 健全性 (State of Health, SOH)

- エネルギー効率

性能試験では、自動車メーカー(OEM)の要求仕様に基づいて、バッテリー電気自動車(BEV)、ハイブリッド電気自動車(HEV)、プラグインハイブリッド電気自動車(PHEV)のドライブトレインの走行サイクルをシミュレートする。これらの走行サイクルでは、車内の熱条件をシミュレートしてバッテリーの冷却を制御することができる。

また、人工気候室は、試験中の環境条件を制御し、自動車の全温度範囲と気候条件のシミュレーションを可能にする[要出典]。

特許

[編集]特許は、電池技術の開発や普及を抑制するために利用されることがある。例えば、ニッケル水素電池を自動車に搭載するための特許は、石油会社シェブロンの別会社が保有しており、シェブロンはニッケル水素技術の販売やライセンスに対して拒否権を持っていた[102][103]。

研究・開発・革新

[編集]2019年12月の時点で、電池の改良のために世界中で数十億ユーロの研究投資が予定されている[104][105]。

欧州では電気自動車用バッテリーの開発・生産に多額の投資が計画されているが、インドネシアでも2023年に電気自動車用バッテリーの生産を目指し、中国のバッテリー企業GEMやContemporary Amperex Technology Ltdを招いて投資を行っている[106][107][108][109][110][111][112][113]。

全固体電池

[編集]全固体電池は有望な次世代二次電池として世界中で研究開発が行われている。特徴は無機系の個体電解質が使われており、この個体電解質はリチウムイオンのみを通す理想的なシングルイオン導電体の役割を果す。また不燃性の無機系固体電解質を用いる為、耐熱性が高く電極材料に高性能な金属リチウムや硫化物を使うことが可能となり、高容量・高出力・広い作動温度範囲・高速充電・長寿命・低コスト化が全て実現できる。近年全固体電池の課題であった固体電解質のイオン伝導性の改善が相次いで報告されており、各企業が生産体制構築に向け巨額の投資を行っている。また一部のスタートアップ企業では試験的な量産ラインが稼働している。

ウルトラ・キャパシタ

[編集]電気二重層コンデンサ("ウルトラ・キャパシタ")は、AFSトリニティのコンセプト試作車のような一部の電気自動車に使用されており、バッテリーを安全な抵抗加熱限界内に保ち、バッテリーの寿命を延ばすために、高い比電力で急速に利用可能なエネルギーを蓄える[114][115]。

市販されているコンデンサは比エネルギーが低いため、コンデンサを排他的に使用している市販の電気自動車は存在しない。

2020年1月、テスラのCEOであるイーロン・マスクは、リチウムイオン電池技術の進歩により、電気自動車にウルトラ…キャパシタは不要になったと述べている[116]。

脚注

[編集]注釈

[編集]出典

[編集]- ^ “Axeon Receives Order for 50 Zebra Packs for Modec Electric Vehicle; Li-Ion Under Testing”. Green Car Congress. (2016年11月24日) 2019年12月15日閲覧。

- ^ “Battery prices are falling, which is good news for EVs” (英語). Marketplace (2019年12月3日). 2020年4月25日閲覧。

- ^ “EV Database” (英語). EV Database. 2020年4月25日閲覧。

- ^ a b Barre, Harold (1997). Managing 12 Volts: How To Upgrade, Operate, and Troubleshoot 12 Volt Electrical Systenms. Summer Breeze Publishing. pp. 63–65. ISBN 978-0-9647386-1-4(discussing damage caused by sulfation due to discharge below 50%)

- ^ “Nickel Metal Hydride NiMH Batteries”. www.mpoweruk.com. 2020年4月26日閲覧。

- ^ “Modec electric truck - DIY Electric Car Forums”. www.diyelectriccar.com. 2020年4月26日閲覧。

- ^ Godshall, N.A.; Raistrick, I.D.; Huggins, R.A. (1980). “Thermodynamic investigations of ternary lithium-transition metal-oxygen cathode materials”. Materials Research Bulletin 15 (5): 561. doi:10.1016/0025-5408(80)90135-X.

- ^ Godshall, Ned A. (18 May 1980) Electrochemical and Thermodynamic Investigation of Ternary Lithium-Transition Metal-Oxygen Cathode Materials for Lithium Batteries. Ph.D. Dissertation, Stanford University

- ^ “"goodenough"&Refine=Refine+Search&Refine=Refine+Search&Query=in%2F"goodenough,+john" USPTO search for inventions by "Goodenough, John"”. Patft.uspto.gov. 8 October 2011閲覧。

- ^ Mizushima, K.; Jones, P. C.; Wiseman, P. J.; Goodenough, J. B. (1980). “LixCoO2(0<x<-1): A new cathode material for batteries of high energy density”. Materials Research Bulletin 15 (6): 783–789. doi:10.1016/0025-5408(80)90012-4.

- ^ Jalkanen, K.; Karrpinen, K.; Skogstrom, L.; Laurila, T.; Nisula, M.; Vuorilehto, K. (2015). “Cycle aging of commercial NMC/graphite pouch cells at different temperatures”. Applied Energy 154: 160–172. doi:10.1016/j.apenergy.2015.04.110.

- ^ “Lithium-Ion Batteries Hazard and Use Assessment”. 2013年9月7日閲覧。

- ^ “A123 Inks Deal to Develop Battery Cells for GM Electric Car” (2007年8月10日). 2016年12月10日閲覧。

- ^ “Li-Ion Rechargeable Batteries Made Safer”. Nikkei Electronics Asia (February 2008). 2011年9月12日時点のオリジナルよりアーカイブ。2017年4月11日閲覧。

- ^ “Nanowire battery can hold 10 times the charge of existing lithium-ion battery” (2008年1月9日). 2016年12月10日閲覧。

- ^ Cui, Yi. “Inorganic Nanowires as Advanced Energy Conversion and Storage Materials”. US: Stanford University. 2019年3月31日閲覧。

- ^ Jaques, Robert (2008年4月14日). “Nanotech promises lithium ion battery boost”. vnunet.com. 2009年4月8日時点のオリジナルよりアーカイブ。2013年10月3日閲覧。

- ^ “Using nanotechnology to improve Li-ion battery performance”. 2016年12月10日閲覧。

- ^ Zhang, Wei-Ming; Hu, Jin-Song; Guo, Yu-Guo; Zheng, Shu-Fa; Zhong, Liang-Shu; Song, Wei-Guo; Wan, Li-Jun (2008). “Tin-Nanoparticles Encapsulated in Elastic Hollow Carbon Spheres for High-Performance Anode Material in Lithium-Ion Batteries”. Advanced Materials 20 (6): 1160–1165. doi:10.1002/adma.200701364.

- ^ “Argonne's lithium-ion battery technology to be commercialized by Japan's Toda Kogyo”. 2016年12月10日閲覧。

- ^ Johnson, Christopher S. (2007). “Journal of Power Sources : Development and utility of manganese oxides as cathodes in lithium batteries”. Journal of Power Sources 165 (2): 559–565. doi:10.1016/j.jpowsour.2006.10.040.

- ^ “Hybrid Develops New "Superlattice Structure" Lithium Battery Capable of Increasing Drive Ranges in Excess of 200 Miles”. Hybrid Technologies (2008年2月24日). 2008年3月2日時点のオリジナルよりアーカイブ。2019年9月19日閲覧。

- ^ “New Data Shows Heat & Fast-Charging Responsible For More Battery Degradation Than Age Or Mileage”. CleanTechnica (16 December 2019). 2019年12月20日閲覧。

- ^ a b Bredsdorff, Magnus (2010年6月22日). “Et batteri til en elbil koster 60.000 kroner [Electrical Vehicle battery costs $10,000]” (デンマーク語). Ingeniøren 2017年1月30日閲覧。

- ^ Bredsdorff, Magnus (2010年6月22日). “EV batteries still prototypes” (デンマーク語). Ingeniøren (Denmark) 2010年6月22日閲覧。

- ^ National Research Council (2010). Transitions to Alternative Transportation Technologies--Plug-in Hybrid Electric Vehicles. The National Academies Press. doi:10.17226/12826. ISBN 978-0-309-14850-4. オリジナルの2011-06-07時点におけるアーカイブ。 2010年3月3日閲覧。

- ^ Jad Mouawad and Kate Galbraith (2009年12月14日). hybrid&st=cse “Study Says Big Impact of the Plug-In Hybrid Will Be Decades Away”. New York Times 2010年3月4日閲覧。

- ^ Tommy McCall (2011年6月25日). “THE PRICE OF BATTERIES”. MIT Technology Review. 2017年5月5日閲覧。

- ^ Siddiq Khan and Martin Kushler (June 2013). “Plug-in Electric Vehicles: Challenges and Opportunities”. American Council for an Energy-Efficient Economy. 2013年7月9日閲覧。 ACEEE Report Number T133.

- ^ Gibbs, Nick (2017年1月2日). “Automakers hunt for battery cell capacity to deliver on bullish EV targets”. Automotive News. 2017年1月9日時点のオリジナルよりアーカイブ。2017年1月9日閲覧。

- ^ a b c Cobb, Jeff (2015年10月2日). “Chevy Bolt Production Confirmed For 2016”. Hybrid cars 2015年12月14日閲覧。

- ^ Randall, Tom (2016年2月25日). “Here's How Electric Cars Will Cause the Next Oil Crisis”. Bloomberg News 2016年2月26日閲覧。 See embedded video.

- ^ Bloomberg New Energy Finance (25 February 2016). "Here's How Electric Cars Will Cause the Next Oil Crisis" (Press release). London and New York: PR Newswire. 2016年2月26日閲覧。

- ^ a b c “Elektroautos von BYD: FENECON startet Verkauf des e6” (ドイツ語). SonneWind&Wärme. (2016年2月11日) 2016年12月14日閲覧。

- ^ Dalløkken, Per Erlien (2016年12月23日). “Her produseres elbilen og bensinbilen på samme linje [Electric car and petrol truck produced on the same line]” (ノルウェー語). Teknisk Ukeblad (Norway) 2018年8月16日閲覧。

- ^ “Tesla to Miss 2020 Delivery Target by 40%, Analyst Forecasts”. greentechmedia.com (2014年12月17日). 2015年1月28日閲覧。 “Tesla’s current batteries cost $200-$300 per kilowatt hour.”

- ^ “Battery technology charges ahead | McKinsey & Company”. mckinsey.com. 2014年2月1日閲覧。

- ^ “Lithium-ion battery costs will still be about $400/kW⋅h by 2020”. green.autoblog.com. 2014年2月1日閲覧。

- ^ a b c “McKinsey: Lithium Ion Battery Prices to Reach $200/kW⋅h by 2020 | PluginCars.com”. plugincars.com. 2014年2月1日閲覧。

- ^ a b “Tesla Debacle Highlights Need For New EV Battery Technology - Forbes”. forbes.com 2014年2月1日閲覧。.

- ^ “WSJ: Nissan Leaf profitable by year three; battery cost closer to $18,000”. green.autoblog.com. 2014年2月1日閲覧。

- ^ Anderman, Menahem (2003年). “Brief Assessment of Improvements in EV BatteryTechnology since the BTAP June 2000 Report”. California Air Resources Board. 2018年8月16日閲覧。

- ^ a b “GM, Chevron and CARB killed the NiMH EV once, will do so again”. ev1.org. 2014年2月1日閲覧。

- ^ “10 years guaranty for battery”. byd-auto.net. オリジナルの2016年2月6日時点におけるアーカイブ。

- ^ a b “HowStuffWorks "Lithium-ion Battery Cost and Longevity"”. auto.howstuffworks.com (2008年7月9日). 2014年2月1日閲覧。

- ^ a b Kohler, U.; Kumpers, J.; Ullrich, M. (2002). “High performance nickel-metal hydride and lithium-ion batteries”. Journal of Power Sources 105 (2): 139–144. Bibcode: 2002JPS...105..139K. doi:10.1016/s0378-7753(01)00932-6.

- ^ a b c Uehara, I.; Sakai, T.; Ishikawa, H. (1997). “The state of research and development for applications of metal hydrides in Japan”. Journal of Alloys and Compounds 253: 635–641. doi:10.1016/s0925-8388(96)03090-3.

- ^ a b Taniguchi, Akihiro; Fujioka, Noriyuki; Ikoma, Munehisa; Ohta, Akira (2001). “Development of nickel/metal-hydride batteries for EVs and HEVs”. Journal of Power Sources 100 (1–2): 117–124. Bibcode: 2001JPS...100..117T. doi:10.1016/s0378-7753(01)00889-8.

- ^ Paul Gifford, John Adams, Dennis Corrigan, Srinivasan Venkatesan. 'Development of advanced nickel metal hydride batteries for electric and hybrid vehicles.' Journal of Power Sources 80 Ž1999. 157–163

- ^ a b Sakai, Tetsuo; Uehara, Ituki; Ishikawa, Hiroshi (1999). “R&D on metal hydride materials and Ni–MH batteries in Japan”. Journal of Alloys and Compounds 293: 762–769. doi:10.1016/s0925-8388(99)00459-4.

- ^ Ruetschi, Paul; Meli, Felix; Desilvestro, Johann (1995). “Nickel-metal hydride batteries. The preferred batteries of the future?”. Journal of Power Sources 57 (1–2): 85–91. Bibcode: 1995JPS....57...85R. doi:10.1016/0378-7753(95)02248-1.

- ^ Patent: High power nickel-metal hydride batteries and high power electrodes for use therein

- ^ Simonsen, Torben (2010年9月23日). “Density up, price down” (デンマーク語). Electronic Business. オリジナルの2010年9月25日時点におけるアーカイブ。 2010年9月24日閲覧。

- ^ “Addax, c'est belge, utilitaire, électrique… et cocasse” (フランス語). L'Echo. (2018年4月6日) 2018年4月11日閲覧。

- ^ “Electric Car Battery Prices on Track to Drop 70% by 2015, Says Energy Secretary : TreeHugger”. treehugger.com. 2014年2月1日閲覧。

- ^ Klayman, Ben (2012年1月11日). “Electric vehicle battery costs coming down: Chu”. Reuters 2016年12月4日閲覧。

- ^ Daniel Kammen, Samuel M Arons , Derek Lemoine , Holmes Hummel (2008年11月). “Cost-Effectiveness of Greenhouse Gas Emission Reductions from Plug-In Hybrid Electric Vehicles”. Goldman School of Public Policy Working Paper: GSPP08-014. 2021年9月16日閲覧。

- ^ a b “Nissan Leaf profitable by year three; battery cost closer to $18,000”. AutoblogGreen (2010年5月15日). 2010年5月20日時点のオリジナルよりアーカイブ。2010年5月15日閲覧。

- ^ Russell Hensley, John Newman, and Matt Rogers (July 2012). “Battery technology charges ahead”. McKinsey & Company. 2017年1月9日時点のオリジナルよりアーカイブ。2017年1月12日閲覧。

- ^ Lambert, Fred (2017年1月30日). “Electric vehicle battery cost dropped 80% in 6 years down to $227/kWh – Tesla claims to be below $190/kWh”. Electrek. 2017年1月30日閲覧。

- ^ “Google Answers: Driving range for cars”. 2014年2月1日閲覧。

- ^ Okada, Shigeru Sato & Yuji (2009年3月8日). “EU, Japan may study advanced solar cells | Business Standard”. Business Standard India (business-standard.com) 2014年2月1日閲覧。

- ^ Mitchell, T. (2003), AC Propulsion Debuts tzero with LiIon Battery (press release), AC Propulsion, オリジナルの2007-06-09時点におけるアーカイブ。 2009年4月25日閲覧。

- ^ Lienert, Dan (2003-10-21), “The World's Fastest Electric Car”, Forbes 2009年9月21日閲覧。

- ^ “Archived copy”. 2012年3月6日時点のオリジナルよりアーカイブ。2010年7月28日閲覧。 Leaders of Yancheng Political Consultative Conference investigated Zonda New Energy Bus

- ^ “40(min) / 15(min 80%)”. byd-auto.net. オリジナルの2016年2月6日時点におけるアーカイブ。

- ^ a b c d “PHEV, HEV, and EV Battery Pack Testing in a Manufacturing Environment | DMC, Inc.”. www.dmcinfo.com. 2019年6月30日閲覧。

- ^ a b “presentation November 11 final.pdf Leader of Battery Safety & Battery Regulation Programs - PBRA”. 7 October 2011時点のpresentation November 11 final.pdf オリジナルよりアーカイブ。2020年9月7日閲覧。

- ^ Coren, Michael J.. “Fast charging is not a friend of electric car batteries” (英語). Quartz. 2020年4月26日閲覧。

- ^ “How Long Does It Take to Charge an Electric Car?” (英語). J.D. Power. 2020年4月26日閲覧。

- ^ “Neue Stromtankstelle: Elektroautos laden in 20 Minuten” (ドイツ語). golem.de (2011年9月15日). 2020年11月29日閲覧。

- ^ Lübbehüsen, Hanne (2013年10月24日). “Elektroauto: Tesla errichtet Gratis-Schnellladestationen [Electric car: Tesla builds free fast charging stations]” (ドイツ語). ZEIT ONLINE (German) 2019年12月15日閲覧。

- ^ Die Akkus im Renault Zoe können in der schnellsten von vier Ladegeschwindigkeiten in 30 Minuten bis zu 80 Prozent aufgeladen werden, bild.de

- ^ Mit einem Schnellladegerät lässt sich der Akku des i3 in nur 30 Minuten zu 80 Prozent aufladen, golem.de

- ^ “Tesla Model 3 V3 Supercharging Times: 2% To 100% State of Charge (Video)” (英語). CleanTechnica (2019年11月18日). 2020年4月26日閲覧。

- ^ Site homepage 2016年12月10日閲覧。.

- ^ a b "Car Companies' Head-on Competition In Electric Vehicle Charging." (Website). The Auto Channel, 1998-11-24. Retrieved on 2007-08-21.

- ^ “Open Charge Map - Statistics”. openchargemap.org. 2020年4月26日閲覧。

- ^ Mitchell, T (2003). "AC Propulsion Debuts tzero with LiIon Battery" (PDF) (Press release). AC Propulsion. 2003年10月7日時点のオリジナル (PDF)よりアーカイブ。2006年7月5日閲覧。

- ^ Gergely, Andras (2007年6月21日). “Lithium batteries power hybrid cars of future: Saft”. Reuters (US) 2007年6月22日閲覧。

- ^ Gunther, Marc (2009年4月13日). “Warren Buffett takes charge”. CNN (US) 2017年2月11日閲覧。

- ^ “US NREL: Electric Vehicle Battery Thermal Issues and Thermal Management”. 2019年6月30日閲覧。

- ^ “Electric cars wait in the wings”. Manawatu Standard (2008年9月17日). 2011年9月29日閲覧。

- ^ “Volkswagen Says 'No' to Battery Swapping, 'Yes' to Electrics in U.S. : Greentech Media”. greentechmedia.com (2009年9月17日). 2014年2月1日閲覧。

- ^ “What's Hot: Car News, Photos, Videos & Road Tests | Edmunds.com”. blogs.edmunds.com. 2012年7月7日時点のオリジナルよりアーカイブ。2014年2月1日閲覧。

- ^ a b “Battery swap model ?won?t work? | carsguide.com.au”. carsguide.com.au. 2014年3月3日閲覧。

- ^ a b “Electric vehicles, second life batteries, and their effect on the power sector McKinsey”. www.mckinsey.com. 2021年5月10日閲覧。

- ^ Zhao, Yanyan; Pohl, Oliver; Bhatt, Anand I.; Collis, Gavin E.; Mahon, Peter J.; Rüther, Thomas; Hollenkamp, Anthony F. (2021-03-09). “A Review on Battery Market Trends, Second-Life Reuse, and Recycling”. Sustainable Chemistry 2 (1): 167–205. doi:10.3390/suschem2010011. ISSN 2673-4079.

- ^ Xu, Chengjian; Dai, Qiang; Gaines, Linda; Hu, Mingming; Tukker, Arnold; Steubing, Bernhard (December 2020). “Future material demand for automotive lithium-based batteries”. Communications Materials 1 (1): 99. Bibcode: 2020CoMat...1...99X. doi:10.1038/s43246-020-00095-x. ISSN 2662-4443.

- ^ a b c d Ciez, Rebecca E.; Whitacre, J. F. (February 2019). “Examining different recycling processes for lithium-ion batteries”. Nature Sustainability 2 (2): 148–156. doi:10.1038/s41893-019-0222-5. ISSN 2398-9629.

- ^ Schmuch, Richard; Wagner, Ralf; Hörpel, Gerhard; Placke, Tobias; Winter, Martin (April 2018). “Performance and cost of materials for lithium-based rechargeable automotive batteries”. Nature Energy 3 (4): 267–278. Bibcode: 2018NatEn...3..267S. doi:10.1038/s41560-018-0107-2. ISSN 2058-7546.

- ^ a b c d e f g Global EV Outlook 2020. (2020-06-18). doi:10.1787/d394399e-en. ISBN 9789264616226

- ^ Assessment of Technologies for Improving Light-Duty Vehicle Fuel Economyâ€"2025-2035. (2021). doi:10.17226/26092. ISBN 978-0-309-37122-3

- ^ a b Harper, Gavin; Sommerville, Roberto; Kendrick, Emma; Driscoll, Laura; Slater, Peter; Stolkin, Rustam; Walton, Allan; Christensen, Paul et al. (2019-11-06). “Recycling lithium-ion batteries from electric vehicles”. Nature 575 (7781): 75–86. Bibcode: 2019Natur.575...75H. doi:10.1038/s41586-019-1682-5. ISSN 0028-0836. PMID 31695206.

- ^ Global EV Outlook 2020. (2020-06-18). doi:10.1787/d394399e-en. ISBN 9789264616226

- ^ Author, Not Given (2019-04-01). FY2018 Batteries Annual Progress Report. doi:10.2172/1525362. OSTI 1525362.

- ^ Månberger, André; Stenqvist, Björn (2018-08-01). “Global metal flows in the renewable energy transition: Exploring the effects of substitutes, technological mix and development” (英語). Energy Policy 119: 226–241. doi:10.1016/j.enpol.2018.04.056. ISSN 0301-4215.

- ^ “Move to net zero 'inevitably means more mining'” (英語). BBC News. (2021年5月24日) 2021年6月16日閲覧。

- ^ “The Role of Critical Minerals in Clean Energy Transitions – Analysis” (英語). IEA. 2021年6月17日時点のオリジナルよりアーカイブ。2021年6月16日閲覧。 Alt URL

- ^ “ISO 6469-1:2019 Electrically propelled road vehicles — Safety specifications — Part 1: Rechargeable energy storage system (RESS)”. 2021年9月19日閲覧。

- ^ Walford, Lynn (2014年7月18日). “Are EV batteries safe? Electric car batteries can be safer than gas cars”. auto connected car. 2014年7月22日閲覧。

- ^ “ECD Ovonics Amended General Statement of Beneficial Ownership” (2004年12月2日). 2009年7月29日時点のオリジナルよりアーカイブ。2009年10月8日閲覧。

- ^ “ECD Ovonics 10-Q Quarterly Report for the period ending March 31, 2008” (2008年3月31日). 2009年7月28日時点のオリジナルよりアーカイブ。2009年10月8日閲覧。

- ^ “EU approves 3.2 billion euro state aid for battery research” (英語). Reuters. (2019年12月9日) 2019年12月10日閲覧。

- ^ “StackPath”. www.tdworld.com. 2019年12月10日閲覧。

- ^ “Indonesia to produce EV batteries by 2022 - report” (19 December 2019). 2019年12月25日閲覧。

- ^ “Factbox: Plans for electric vehicle battery production in Europe” (9 November 2018). 2019年12月16日閲覧。

- ^ “European battery production to receive financial boost | DW | 02.05.2019”. DW.COM. 2020年5月9日閲覧。

- ^ “France and Germany commit to European electric battery industry” (2 May 2019). 2019年12月16日閲覧。

- ^ “Europe aims to take its place on the global EV battery production stage” (28 March 2019). 2019年12月16日閲覧。

- ^ “CATL Plans Massive Increase In European Battery Production”. CleanTechnica (27 June 2019). 2019年12月16日閲覧。

- ^ “The 2040 outlook for EV battery manufacturing | McKinsey”. www.mckinsey.com. 2019年12月16日閲覧。

- ^ “EU aims to become powerhouse of battery production | Platts Insight”. blogs.platts.com. 2019年12月20日閲覧。

- ^ Wald, Matthew L. (2008年1月13日). “Closing the Power Gap Between a Hybrid's Supply and Demand”. The New York Times 2010年5月1日閲覧。

- ^ “Archived copy”. 2012年2月29日時点のオリジナルよりアーカイブ。2009年11月9日閲覧。

- ^ Lambert, Fred (2020年1月21日). “Elon Musk: Tesla acquisition of Maxwell is going to have a very big impact on batteries” (英語). Electrek. 2020年4月26日閲覧。

関連項目

[編集]外部リンク

[編集]この節の外部リンクはウィキペディアの方針やガイドラインに違反しているおそれがあります。 |

- Papers/DMC EV Battery Test White Paper.pdf Testing EV Battery Packs in a Manufacturing Environment

- Car Traction Batteries – the New Gold Rush 2010–2020 (IDTechEx)

- Glossary of Battery Terms and Definitions

- 2011 NACS Annual Fuels Report

- Asian Manufacturers Will Lead the US$8 Billion Market for Electric Vehicle Batteries (Pike Research)

- Factors crucial to the success of rechargeable batteries in vehicles, Former Grail Research Analyst, April 2012

- Traction batteries construction

- Pictures of car battery construction