砥石

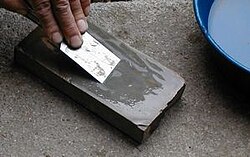

砥石(といし、sharpening stone、grinding stone、hone{剃刀用})は、金属や岩石などを切削、研磨するための道具。包丁などの刃物を手作業で研いで切れ味を回復させる小型の角砥石だけでなく、工作機械などに取り付けて回転させ、部品製造など金属加工に使われる大きな円盤も砥石と呼ばれる[1]。生産金額ではむしろ工業用砥石の方が圧倒的に比率が高い[注 1]。

原理[編集]

この節には独自研究が含まれているおそれがあります。 |

砥石は、「砥粒」「結合材」「気孔」の3つの要素からできている[2]。砥粒は、鉱物質の結晶粒子で非常に小さく、結合材に固定された砥粒が刃物となって工作物を削る。また、切れなくなると結合材から脱落し、新しい砥粒が表面に出てきて物を削り続ける(=自生自刃作用)。結合材は、砥粒を結合させて保持する土台の役目を果たす。気孔は、研削の際、切り屑が入るポケットとなり、安定した研磨ができる。また、ポケットに入った切り屑は、回転している間に外に排出される。この3つの要素が適切な状態に保たれることで、砥石による安定した切削・研磨が可能となる。砥粒・結合材・気孔の条件が悪いと、刃こぼれや目詰まり、目つぶれといった状態が起こり[3]、加工精度に悪影響を及ぼす。そのため、それら削りカスを除去するために表面に水や油をかけて砥汁の状態で除去する方法が古来から行われている。

種類[編集]

- 粒子による違い

- 砥石の粒子の大きさにより、荒砥(あらと)、中砥(なかと、なかど)、仕上げ砥(しあげと、しあげど)の3種に大別される。

- 天然・人工

- 天然砥石と人工砥石(人造砥石)という分類もある。

- 人造砥石は19世紀にアメリカ合衆国で製造が開始された。均質であり入手も容易であることから、現在では広く流通している。人造砥石の原料は主に酸化アルミニウム及び炭化ケイ素であり、製法と添加物によりそれぞれ数種以上の特性に分かれる。その他ダイヤモンドや立方晶窒化ホウ素、ガーネットなども原料として用いられる。

- 天然物は、刃物への当たりが柔らかいことや切れ味が長持ちするなどの理由で、主として仕上げ砥を中心に依然として愛好者が多い。天然砥石の原料は主に堆積岩や凝灰岩などであり、荒砥は砂岩、仕上げ砥は粒子の細かい泥岩(粘板岩)から作られ、中でも放散虫の石英質骨格が堆積した堆積岩が良質であるとされる。

- 油砥石(オイルストーン)と水砥石(ウォーターストーン)

- 水砥石(ウォーターストーン)は研ぐときに研ぎ水を使用する物をいう。微小な穴が無数にあるため吸水性があり、柔らかい。そのため研いでいると削られ平坦でなくなる。また、物によってはすぐに吸水して表面に水が溜まらず研げなくなってしまうため、研ぐ前に水に漬け込む必要があるものもある。

使用に関して[編集]

主に、金属製の刃物の切れ味が落ちた際に、切断機能を復元するために使用される。また、用途によって種類も多くある。人手で刃物を研ぐ砥石は長方形が多いが、動力を利用するものだと厚みのある円形で、外周端面を使って研ぐものと円形の面を使い水平に回転させて研ぐものがある。砥石は後述のように人類の初期からの道具であるが、現代では切削工具(バイト、ドリル等)では得られない加工精度を得るための工具としても重用されている。

砥石は、これらの原料の種類、粒度(原料の粗さ)、結合度(原料を結びつける強さ)、組織(原料の密集度)、結合材(粉末の原料を固める材料)などの要因を選定する事により、あらゆる金属、及び非金属を高精度に研削することができる。

古来から石器や金属器の加工に用いられていることで知られるが、漆器などの漆芸にも砥石が用いられ[4]、用途は硬い無機物の加工に限らず、漆芸家にとっても必需品である。

- メンテナンス

- 砥ぎに使用している場所は凹むため、面直し砥石や平面なコンクリートブロックなどに、対象となる砥石とともに水をかけて全面を砥げば平坦になる。

歴史[編集]

この節には独自研究が含まれているおそれがあります。 |

砥石の利用は古く[注 2]、磨製石器の製作に利用された時まで遡り、新石器時代以降、あらゆる年代の遺跡から出土し、もっとも初期の道具の一つであるといえる。

日本では縄文時代の遺跡から、石器とともに面状・線状磨痕(明らかに研磨に利用されて磨耗したと思われる痕跡)のある砂岩[注 3]などが、弥生時代には、墳墓から副葬品として鉄器とともに整形された砂岩が出土している。弥生期は石器によって鉄器を加工していた時期であり、鍛冶具としての砥石も弥生時代中期末では古墳時代の砥石に匹敵するほどの質・大きさを備える例もある(ただし、中期末以降の鍛冶遺構では大型砥石はみられなくなる)[7]。遺跡の出土場所には産しない研磨用と思われる岩石も多く発掘されており、既に商品としての砥石の価値が見出され、より研磨に適した材質のものが選別され、流通していたものと考えられている。

日本神話上には、砥石の名を冠した神名があり、鏡作部の遠祖の神たる「天糲戸(アマノアラト)」がこれにあたる[8]。文字通り、アラトは荒砥を意味し(アラトの子神はヤタノカガミを製作)、古代鏡作りにおいて砥石が重用された。8世紀成立の『日本書紀』に記述があるように、アラト=荒砥といった言葉は古くから用いられていることがわかる。

時代において兵士が準備すべき道具の一つとして、「砥石一枚」と記述されている(大刀などを研ぐため)[9]。日本に限らず、軍隊で刀剣が用いられていた時代では、砥石は軍事必需品であった。

日本は複雑な造山活動により、地底奥深くにあることで地圧により固められた良質な砥石となる堆積物の地層が採掘可能な深さまで隆起している事が多いため、日本で採掘される砥石は良質で、現代も世界各地に輸出されている。この良質な砥石を用いて日本では高度な研ぎの技術が発達したため、硬度の高い刃物を製作する事が可能になり、これに支えられ日本刀も発達し、鎌倉時代以降の武士の時代には需要が急増した。戦乱の終結した江戸時代になると大工ら町人にも広く普及するようになった。

一方、大陸部では造山活動が少ないため深部の地層が隆起することはあまりなく、日本ほど良質の砥石が採掘されないため、加工の容易な、日本と比べ柔らかめの刃物を好むようになるなど良質な砥石の有無は刃物文化に大きな影響を与えた。この硬軟の好みは現在でも続いている。

人造砥石は19世紀後半にアメリカ合衆国で人工のダイヤモンドを合成する中で発見された研磨材などを使用し発明された。昭和40年頃より日本では天然砥石の採掘の停止が相次ぎ同時に人造砥石の改良が進み、現在では様々な種類の砥石が製造されている。

分類[編集]

人造砥石の分類は工業用では形状や寸法が重要になるが、研磨性に直接関係する要素としては砥粒と結合剤の種類、及び粒度が重要である。

1.砥粒の種類[編集]

人造砥石の研磨剤として使われる砥粒は、JIS R 6111:2005によれば、大きく分けて酸化アルミニウム(アルミナ、アランダム)を原料とするものと、炭化ケイ素(カーボランダム)を原料とするものの2つに分けられる。硬度としては炭化ケイ素系の方が大きく、主として荒砥から中砥に使われ、それより硬度が落ちるがじん性(破壊されにくさ)に優れるアルミナ系は中砥から仕上げ砥に使われる。この2種類以外に、人造ダイヤモンドや立方晶窒化ほう素も研磨剤として用いられる[10]。

- (1)酸化アルミニウム(アルミナ)系

- A 褐色アルミナ研磨剤 もっとも一般的に使用される研磨剤。

- WA 白色アルミナ研磨剤 硬度が高くかつ破砕性に富むため、主に仕上げ砥で使用。

- PA 淡紅色アルミナ研削材 WAよりじん性が高く、形状保持力に優れる。

- HA 解砕型アルミナ研削材(灰色~青色) コランダムの単一結晶から成る。結晶粒単位で解砕(細かい粉の固まりをほぐして粉に戻すこと)しているため破砕しにくく、精密な研削に適する。

- AE 人造エメリー研削材(灰黒色) 研削力が高く、かつ耐久性も高い。

- AZ アルミナジルコニア研削材(灰色) 硬度的にはもっとも低いがじん性は逆に高い。

- (2)炭化ケイ素系

- C 黒色炭化けい素研削材 主に荒砥に使用。

- GC 緑色炭化けい素研削材 荒砥や砥面修正用に使用。

2.結合剤の種類[編集]

フィラーとして混ぜられた砥粒をまとめて砥石の形状を形成するための材料を結合剤と言い、種類と製法は以下の通り[11]。

- (1)ガラス系(セラミック系)

- 一般的な陶器と同じく可溶性粘土や長石を1300℃程度の高温で焼成してガラス状の物質を形成するもの。その製法をビトリファイド法といい、JIS R 6210:2006で規定されている。ビトリファイドは英語でvitrifiedであり、「ガラス化した、陶化した」という意味。ラテン語のvitrum(ガラス)が語源。(ちなみに日本語でガラス細工を表すビードロは、ラテン語のvitrumがポルトガル語のvidroになり、それが日本に伝わったもの。)長所として焼き固めてあるので硬度があり、経年変化も少なく化学的に安定している。反面強い衝撃で割れることがあり、また細孔の多い多孔質の状態になることが多く、十分吸水させるのに10分~30分程度の時間を要する場合がある。なお、ビトリファイド法以外の製法で作られた砥石でも名称に「セラミック」を使っている場合があり、注意が必要。

- (2)セメント系

- 結合剤として酸化マグネシウムと塩化マグネシウムによる一種のセメント(マグネシアセメント)を使って、それが化学反応で硬化するのを利用したもの。JIS R 6219:2006で「マグネシア研削といし」として規定されている。ビトリファイド法に比べ、焼き固めるというプロセスが無いため収縮が小さく、砥粒径を小さくした場合の寸法管理がしやすいため、特に中砥や仕上げ砥で多く使われる。また酸化マグネシウムは硬化した後でも水に溶けるため、使用前に長時間水に漬ける必要がなくすぐに使え、また刃物への当たりも柔らかいという利点がある。しかし逆に長時間水に接すると軟化したりひび割れが生じたりしやすく、また長期的に吸湿により硬度が低下するという欠点もある。また成分として塩化マグネシウムを使用するため、鋼の刃物を研ぐ場合に錆を発生させる場合があるので注意が必要[12]。

- (3)レジン系

- 結合剤として、フェノール樹脂やエポキシ樹脂などの熱硬化性樹脂を用い200℃程度の温度で硬化させたもの。JIS R 6212:2006で規定されている。この製法をレジノイド法と呼ぶ。セメント系に比べさらに刃物への当たりが弱くなる。寸法精度を出しやすいことから工業用砥石で広く使われている他、仕上げ砥でも使われている。

- (4)その他

- 人造ダイヤモンドを砥粒として用いる場合には、ビトリファイド法と同様に焼き固めて作る焼結法と、ニッケルなどの金属をボンドに使ってめっきのように人造ダイヤモンドを固着させる電着法がある。初期状態の研削性では電着法の方が優れるが、ダイヤモンド層が単層であるため、寿命では焼結法の方が優れている。

- また、合成ゴムを結合材として用いた砥石も工業用や錆落とし用として製品化されている。

3.粒度[編集]

一般的に、砥石の研磨力を示すものとして番手というものが使われており、この数字が小さいほど研磨力が高い。この番手は砥粒の粒度によって決まり、JIS R 6001で規定されている。基本的に砥粒の平均の粒径とその分布の仕方によって番手が決まる。一般的に番手で#700未満を荒砥、#700~#2000を中砥、それを超えるものを仕上げ砥と呼ぶことが多いが、この分類の仕方に厳密な定義はなく、人によって違う場合が多い。また同じ番手であっても研いだ時の研磨性や研ぎ味は決して同じではなく、上記の砥粒や結合剤の違いで、大きく受ける感じが異なる場合がある。更には砥粒の種類によっては、元の粒径が破砕されて小さくなる場合もある。また天然砥石については、均一の砥粒を含むということはまずあり得ないため、番手を決めることは不可能であり、荒砥-中砥-仕上げ砥というざっくりした分類しか出来ない。

4.結合度[編集]

砥石の硬さを結合度という指標で表し、JIS R 6242:2006の6.6.3で規定されている。Aに近いほど軟らくなり、Zに近いほど硬くなる。一般的には研ぐものが硬い場合は軟らかい砥石を、軟らかい場合は硬い砥石を用いるのが良いと言われている[13]。

文化[編集]

大工の世界では、「穴掘り三年、鋸五年、墨かけ八年、研ぎ一生」と言われるくらいに、納得できる仕事に至るまでが長い技術である。

- 日本刀研磨 - 古代の戦士は砥石を常備していた[14]。研師という専門家もいる。日本のみならず、中国語の慣用句に磨刀霍霍(刀を霍霍と砥ぐ、戦闘に備える)という語があるように、多くの文化で戦士が砥石を常備していた様子がわかる。

このように、武器の製造に用いられていたことから古来から軍事物資と考えられた[15]。江戸時代には砥石の採掘・運搬・販売が幕府の直轄となり群馬の御蔵砥などが採掘された[15]。明治時代に討幕され民間による砥石の採掘・運搬・販売ができるようになった[16]。

- 神話

- 北欧神話の主神オーディンが9本の鎌をオーディンの砥石で研ぎ、それが素晴らしかったので仕上げた砥石が欲しくなった農民たちが取り合いを始めるエピソードがある。

- ブリテン島の13の宝にはティドゥアル・ティドグリドの砥石というものがあり、勇者が研ぐと切れ味が抜群になるが、そうでなければ鈍ら刀になると言われる。

- ゲーム

- モンスターハンターシリーズにて近接武器の切れ味を回復するアイテムとして登場する。作中ではNPCから「砥石が尽きたとき、剣士の命運も尽きるのよ」と言われるくらいに重要アイテムである。

主要メーカー[編集]

- 松永トイシ株式会社(「キング」ブランドの砥石)

- クレトイシ(研削砥石、ダイヤモンドホイール、研磨布紙・不織布研磨材の総合メーカー)

- ディスコ(半導体ウェーハー用切断砥石)

- 新栄製砥

- 京浜工業所

- Klingspor(ドイツ)

- エラステック

- アライドマテリアル

- 旭ダイヤモンド工業

- TKX(特殊研削砥石の製造・販売)

- 名古屋ダイヤモンド工業

- 日本レヂボン(ノリタケカンパニーリミテド子会社)

- ノリタケカンパニーリミテド

- エフエスケー

- ニートレックス (研削関連工具の総合メーカー)

- ナニワ研磨工業 ナニワトイシ

- シャプトン

- 末広

- 今西製砥

- 外国

- ベルギー Ardennes-Coticule

- イギリス チャーンウッドフォレストの石

脚注[編集]

注釈[編集]

出典[編集]

- ^ 「ノリタケ、海外で大型砥石を生産 中国で鉄鋼向け」日本経済新聞電子版(2018年6月12日)2018年10月20日閲覧。

- ^ “砥石のしくみ - 株式会社TKX”. www.tkx.co.jp. 2020年3月20日閲覧。

- ^ “研削加工の基礎”. 株式会社ノリタケカンパニーリミテド. 2020年3月20日閲覧。

- ^ 佐々木英 『漆芸の伝統技法』 理工学社 1986年、諸々の技法が紹介されている(有機物である漆器においても、荒砥・中砥・仕上げ砥を使い分けている)。

- ^ 参考・文化庁編 発掘された日本列島 1998’ 新発見考古速報 朝日新聞社

- ^ 発掘された日本列島 2008’

- ^ 参考・村上恭通 「シリーズ 日本史のなかの考古学『倭人と鉄の考古学』」 青木書店 1998年 ISBN 4-250-98070-7 pp.87 - 95

- ^ 角林文雄 『アマテラスの原風景 原始日本の呪術と信仰』 塙書房 2003年 p.133

- ^ 笹山晴生 『古代国家と軍隊 皇軍と私兵の系譜』 中公新書 1975年 p.64

- ^ “砥粒”. ノリタケカンパニーリミテド. 2019年8月13日閲覧。

- ^ 誠文堂新光社 大工道具研究会編「大工道具・砥石と研ぎの技法」、ニューレジストン株式会社「砥石の基礎知識Ⅱ」など。

- ^ “国内唯一、大型MGセメント砥石メーカー独自の混合技術でぴか一の切れ味誇る《刃研》”. フロンティア. 実業之富山. 2019年8月13日閲覧。

- ^ “研削といしの基礎知識”. 日本レヂボン. 2019年8月13日閲覧。

- ^ “かだいおうち Advanced Course”. www.sci.kagoshima-u.ac.jp. 2022年7月4日閲覧。

- ^ a b 砥沢の砥石:地質と歴史 著:佐藤興平 書籍名:群馬県立自然史博物館研究報告. (9)

- ^ “砥石採掘磨きをかけて 日本文化を陰で支える”. 日本経済新聞 (2022年11月3日). 2022年11月8日閲覧。