窯

窯(かま)またはキルン(kiln)は、なんらかの素材を硬くしたり、焼いたり、乾燥させる目的で、熱的に絶縁された空間を確保する目的ために造られる構築物もしくは工作物である。発達したものになると内部の温度を維持したり、制御することができる。主な用途としては下記のものがあげられる。

- 生木を乾燥させ、木材としてすぐに使えるようにする。

- 木材を乾燥させ、薪として使えるようにする。

- 木材を熱分解点まで加熱し、炭を作る。

- ガラスを焼きなまし、溶融させ、変形させる。または金属酸化物を溶融させてガラス表面に着色する。

- 火葬に使う(かなりの高温を要する)。

- タバコの葉を乾燥させる。

- 粘土などを焼いてセラミックスにする(焼成炉)。

- 麦芽を乾燥焙煎し、醸造の原料にする。

- ホップを乾燥焙煎し、醸造の原料にする(ホップ窯をオースト・ハウスとも呼ぶ)。

- ピザを調理する。

- 鉱石を溶練(精錬の一種)し、金属を取り出す(溶練炉)。

- 石灰石を焼いて生石灰を作る(石灰窯)。

- 石灰石と粘土を加熱し、セメントを作る(ロータリーキルン)。

陶芸の窯

窯は全ての陶芸の基本的部分であり、本質的に熱を加える必要があり、高温を必要とすることが多い。陶磁器の場合、粘土を形成し、乾燥させ、窯に入れて焼く。その過程で化学反応と物理反応が起き、材料の性質を恒久的に変化させる。完成品の出来は、粘土の組成や練り方、窯で焼いた際の温度、使用した釉薬に左右される。現代の窯は電気システムで制御されることが多く、内部の温度を測定できる高温用温度計は紀元1000年ごろから発達してきた。

粘土はきめ細かい粒子で構成されており、多孔質で相対的に弱い。粘土に他の鉱質を混合することで強くすることができる。窯で焼くと焼結と呼ばれる現象が起きる。この過程で粘土の一部の粒子が溶けて液状になるまで熱せられ、点在する穴や結晶質の材料の隙間を埋めてガラス相となって固まり、全体が強くしっかりと固まる。多孔質だった粘土の隙間を埋めることから、窯で加熱した後の完成品は若干縮む。この固まった素材の主成分はケイ素と酸化アルミニウムであり、非常に硬く強いが、同時に脆さも付きまとう。

窯の種類

陶芸の窯は大まかに次の2つに分類される。どちらも断熱性の材質を使って作られ、内部の温度と空気を制御できるようになっている。

- 不連続窯

- 焼成すべきものを窯の中に入れて焼く。釜は密封され、スケジュールに従って内部温度を上げていく。この工程が完了すると、窯と陶磁器を同時に冷やしていく。

- 連続窯

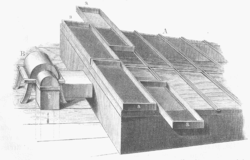

- 長い構造をしていて、その真ん中あたりだけを直接加熱する。低温の入口から焼成すべきものをゆっくり窯の中に進めて行く。温度は徐々に上がっていき真ん中あたりで最も高温になる。さらに進めていくと徐々に温度が下がっていき、窯の出口では室温に近い温度にまで下がる。連続釜は、冷却段階で奪った熱を事前加熱段階に流用でき、熱エネルギー効率がよい。

- 食器やタイルの生産でよく使われる窯として「ローラーハースキルン (Roller-hearth Kiln)」がある。製品を台板に載せ、それをローラーで窯に送り込む方式である。

窯の技術は非常に古くからある。単純に地面の溝を燃料と壷で満たす「野焼き」方式から、その上に土などをかぶせる「覆い焼き」、さらに近代的な方式へと段階的に発展していった。1つの改良は、隔壁で周囲を囲って燃焼室を形成し覗き穴(色見穴)をつけたことで、保温性がよくなり熱エネルギー効率が増した。また、煙突(煙道)を使うことで空気の流れが改善され、燃料をより完全に燃やせるようになった。ブリテン島で見つかった初期の窯にもそのような仕組みがあり、古代ローマ時代のブリタンニアで屋根用のタイルを焼いていた。古代の窯は斜面に作られることが多く、一番低いところで火をつけ、熱が斜面に沿って上がって行くようになっていた。

- 窖窯(あながま)

- アジアで中世期から使われていた窯で、工業生産用の窯としては最古の形態と言われている。5世紀ごろ朝鮮を経由して中国から日本にもたらされた。日本国内では、当初、須恵器を焼成する窯として使われ、15世紀末に窖窯を発展させた大窯が出現するまで陶器を焼く窯として用いられた。内部は800℃~1000℃に達する。通常1つの長い燃焼室からなり、一方の面に小さな色見穴を開け、一端が火室、もう一端が煙道になっている。焼成時間は1日から数週間まで様々である。伝統的な窖窯は空気の流れをよくするため、斜面に作られた。

- 連房式登窯

- 連房式登窯は、通常斜面に複数の焼成室を連続させて造られる窯であり、狭義の「登り窯」として一般に知られる窯である。燃料の薪は一番下段の焼成室に積まれて燃やされ、焼成室の下方にある複数の通気孔(日本の窯業用語で「サマ」と呼ばれる)から熱が順次上の焼成室に送られ、高温で、多量かつ均質に製品を焼成することを可能にしている。江戸時代からの伝統的な日本国内の磁器窯は、すべてこの形であり、1300℃~1500℃程度まで内部の温度が上がるようになっている。

- ボトルキルン

- 不連続窯の一種で、通常石炭を燃料とし、かつてヨーロッパで陶芸に使われていた。レンガ積みで壜のような円錐形の形で、頂上に煙突の口がある。

- カテナリーアーチキルン

- 塩釉を使った陶芸用の窯で、外形がカテナリーアーチになっていて、加熱と冷却の繰り返しに強い。

- セーヴル窯

- フランスのセーヴルで発明された窯で、1280℃という高温に達するため、完全防水で光沢のある陶磁器ができる。吹き下ろし型設計で、薪を燃料とした場合でも短時間に高温に達することが可能である。

- トップハットキルン

- 不連続窯の一種で陶芸にも時折使われる。耐火性の炉床または台座に焼成物を置き、箱型または釣鐘型の炉体を下げて室内を狭めて焼成する。

- 電気窯とガス窯

- 電気窯は20世紀に開発された電気を使った窯である。学校や趣味の陶芸など、小規模な陶芸に主に使われる。一般に内部の酸素を燃焼に使わないので、酸素濃度が高いまま高温になる。しかし、適当なガスを入れることで酸素濃度を減らすこともできる。

- 工業化の進展に伴い、窯は電気や天然ガス、プロパンといった効率のよい燃料を使うようになった。陶磁器の工業生産では窯の燃料として天然ガスなどを使うことが多い。ガスは一般に有害な排気ガスをあまり発生せず、効率がよくて、制御しやすい。現代の窯はコンピュータ制御が可能で、焼成の精密な制御が可能である。その場合、温度の上がる勾配、一定温度を保つ期間、温度を下げる勾配を設定でき、途中で変更も可能である。電気窯やガス窯は小規模な工業生産や芸術としての陶芸にもよく使われている。

- マイクロ波併用窯

- ガスや電気を主な熱源としつつ、マイクロ波のエネルギーを併用して素早く必要な高温にする。従来の方式よりも安価に陶磁器ができる。

参考文献

- Hamer, Frank and Janet. The Potter's Dictionary of Materials and Techniques. A & C Black Publishers, Limited, London, England, Third Edition 1991. ISBN 0-8122-3112-0.

- Smith, Ed. Dry Kiln Design Manual. J.E. Smith Engineering and Consulting, Blooming Grove, Texas.

- M.Kornmann and CTTB, "Clay bricks and roof tiles, manufacturing and properties", Soc. industrie minérale, Paris,(2007) ISBN 2-9517765-6-X

- Rasmussen, E.F. (1988). Forest Products Laboratory, U.S. Deptartment of Agriculture.. ed. Dry Kiln Operators Manual. Hardwood Research Council

- Andreas Heege, Töpferöfen - Pottery kilns - Four de potiers. Die Erforschung frühmittelalterlicher bis neuzeitlicher Töpferöfen (6.-20. Jh.) in Belgien, den Niederlanden, Deutschland, Österreich und der Schweiz. Basler Hefte zur Archäologie 4. Basel 2007 (2008).