アーク溶接

アーク溶接(アークようせつ、英語:arc welding)とは、空気(気体)中の放電現象(アーク放電)を利用して、同じ金属同士をつなぎ合わせる溶接方法である[1]。アーク溶接の用途は広く、自動車、鉄道車両、船舶、航空機、建築物、建設機械など、あらゆる金属構造物に一般的に使われている。母材は鉄鋼が多いが、アルミニウムやチタンなどほかの金属にも利用される。

特徴と種類

[編集]母材と呼ばれる溶接対象と電極(溶接棒、溶接ワイヤ、TIGトーチなど)を接触させて通電させた後、双方を引き離すと母材と電極の間にアークが発生する。発生したアークの温度は5,000 ℃から20,000 ℃程度あり、これを熱源とした高熱で、母材と溶加材、あるいは溶接棒を溶融させて一体化する接合法である。従って、基本的にアーク溶接の対象は電気伝導体のみである。電気溶接と言われることもあるが、このように呼ぶ場合は抵抗溶接も含まれる。

消耗電極式と非消耗電極式

[編集]

1.溶接ワイヤ 2.シールドガス 3.ノズル 4.電極 5.アーク 6.溶融池 7.母材

多くの場合、アーク溶接は電極の溶融の可否によって2つに大別される。 電極が溶融し、溶滴となって母材に移行する消耗電極式溶接(溶極式)[2]と、電極は溶融せず溶加材(溶接棒)を溶融池に送り込み母材へ溶かし込む非消耗電極式溶接(非溶極式)[3]である。また、この2つの方式それぞれを、主にシールド方法で分類すると以下のようになる[4]。

- 消耗電極式(溶極式)

- 被覆アーク溶接

- マグ溶接(metal active gas welding)

- 炭酸ガスアーク溶接

- アルゴン・炭酸ガスアーク溶接

- ミグ溶接(metal inert gas welding)

- セルフシールドアーク溶接

- サブマージアーク溶接

- 非消耗電極式(非溶極式)

ガスシールドアーク溶接

[編集]ティグ溶接、ミグ溶接、マグ溶接、炭酸ガスアーク溶接では、溶接部をアルゴンやヘリウム、二酸化炭素のガスで覆い、アークの安定化と溶融金属を大気から保護していることから、ガスシールドアーク溶接と分類する場合がある。また、この目的で使用されるガスをシールドガスと呼ぶ。

ミグ溶接、マグ溶接、炭酸ガスアーク溶接は消耗電極式であるので、溶接設備の性質上溶加材(溶接ワイヤ)の連続供給が可能になっており、溶接の中ではスポット溶接と並び、最も自動化が進んでいる。ガスシールドアーク溶接では進行方向にノズルを向けて、右利きなら右から左へ、左利きなら左から右へ進む方法を前進法、逆に進行方向と反対にノズルを向けて進む方法を後退法と呼び、用途や母材形状によって使い分けられている。なお、シールドガスにヘリウムやアルゴンなどの不活性ガスを用いる方式をイナートガスアーク溶接という。

手溶接

[編集]被覆アーク溶接は原理的に自動化ができずすべて手作業で行うので、手溶接、手棒溶接と言うことがあり[5]、このように呼ぶ場合は被覆アーク溶接のことを指す。被覆アーク溶接で使用する溶接棒は、金属芯線を被覆材と呼ばれる数mm程度の厚さのある保護材で覆っている。溶接時に被覆材はアークの高温によりガス化するので、溶接部はシールドされ大気中の窒素や酸素が溶接部に混入するのを防止している。また、被覆材は溶接金属に対し脱酸作用があり、スラグとなってビードを保護することでビード形状の形成を整える働きもある[6]。被覆アーク溶接での進行方向は、右利きなら左から右へ、左利きなら右から左へ、いずれの場合も進行方向に対して5度から10度傾けて傾けた方向に進む。

半自動溶接

[編集]溶接機器によって、連続的に溶加材(ワイヤなど)とシールドガスを供給し、さらにアーク長を一定に保って行われる溶接を、手棒溶接に対し半自動溶接と言う[7]。前述の被覆アーク溶接は溶接棒を溶接材として使うが、この溶接棒は比較的短いため、しばしば短くなった溶接棒を交換する必要があり、大量に溶接を行うには適していない。これに対し半自動アーク溶接では溶接材として非常に長いワイヤーを使うことにより、連続して大量に溶接することを目的としたものである。半自動溶接はガスシールドアーク溶接なので風に弱く、屋外では使用しにくいので、おもに工場内で使われる。

アークの電気的特性

[編集]アーク溶接において重要なことは適切な電流値を維持しつつ溶接を連続して行うことである。しかし、電極の消耗や、手作業の場合は作業者の手のブレなどで電極の位置が変わるとアークの長さが変化してしまい、アークにかかる電圧(アーク電圧)が大きく変化する。電圧が変化することで電流値が変化し、安定した溶接を行うことが困難になる。また、炭酸ガスアーク溶接のような半自動溶接に用いられる溶接機は電圧値と電流値を任意に選択する必要があり、作業者は工学的知見に基づいた適切な値を設定しなければならない。

通常の電気伝導体の場合、抵抗値は電圧値によらず一定であると見なせるが、アークの場合は電圧が上下することによって抵抗値が大きく増減する。電圧が低い場合、右図(1)のようにアークは短くなり抵抗値が減る。逆に電圧が高い場合は、右図(3)のようにアーク長は長くなり抵抗値は上がる。また、上記のような電圧値と電流値を設定できる溶接機において、同じ電圧で電流値を上げた場合、右図(1)のようにアーク長は短くなる。逆に同じ電圧で電流値を減らせば、右図(3)のようにアーク長は長くなる。

アーク中に流れる電流は電子が担っているので、電子の放出部分である陰極部の特性はアーク溶接にとって支配的な影響を及ぼす[8]。

アークの電気的特性は電流、電圧の大小に大きく左右される。直流の場合、電流値が小さい場合はアーク電圧は負抵抗特性を示し、電流の増加に伴って減少する。電流が被覆アーク溶接に用いるような中程度の値の場合はアーク電圧はほとんど変化せず、定電圧特性を示す。炭酸ガスアーク溶接に用いるような大きな電流値の場合は上昇特性になり、電流の増加に伴ってアーク電圧は増加する[8]。交流の場合も平均化すると直流とほぼ同じような特性となるが、交流であるがため瞬間における電圧は小電流、中電流、大電流における特性をそれぞれ示す。電流値の正負が入れ替わるタイミングでアークは消滅と再点弧を繰り返すので、交流電源装置の無負荷電圧は再点弧時に必要な電圧を上回り、かつ無負荷電圧が電流よりも進んだ位相になるような特性が電源装置に要求される。

溶接電源の特性

[編集]アーク溶接に用いられる電源装置(溶接電源)には条件により様々な形態が存在し、それぞれ電流と電圧のコントロールの仕方が異なる。作業者は、これらの電源の特性と前述のアークの特性から総合的に判断して、適切な電源の選択と操作を行う必要がある。

垂下特性

[編集]垂下特性とは、電流が増えると電圧が低下する特性を意味し、これは内部抵抗値を持つ電池や発電機など一般的な電源の持つ性質である。溶接中にアーク長が変化しアーク電圧が変化しても、負荷電流値がほぼ一定[9]なので溶加材の溶ける量の変化がほとんどみられない特徴がある。垂下特性電源は構造が単純で価格が安く、溶接電流があまり変化せず手作業でも安定した溶接が行えることから被覆アーク溶接やサブマージアーク溶接などに採用される一方、実際の溶接電流は数~数十A程度変化するので、母材の溶接部に精密さや緻密さが求められる場合は用いることができない。また、交流の垂下特性電源は構造上直流より安定性に劣り、感電の危険性が他の電源より高い。

定電流特性

[編集]上記の垂下特性電源に存在する欠点や電流値の変化が許容できない場合は、定電流特性電源が用いられる。定電流特性電源は、アーク長が変化しても出力電流がまったく変化しない構造をもつ電源装置で、被覆アーク溶接の直流電源として採用されている。アークが安定しやすく施工範囲も広くなるが、磁気吹きといわれる不具合が発生しやすく、構造が複雑で価格が高いという面を持つ[10]。一部のティグ用溶接電源には、この機能が装備されている場合がある[11]。

定電圧特性

[編集]半自動溶接(特にマグ溶接)においてトーチの操作は手作業である。トーチ操作の多少のブレを許容しつつアーク長を一定に保つ機能をもつ電源に、定電圧特性をもつ電源がある。この電源に加え、溶加材であるワイヤの供給を定速送給方式にすることでアークの長さを一定に保つことができる[12]。 定電圧特性とは、負荷電流が増減しても負荷電圧が一定となる性質のことである。この特性をもつ電源で半自動溶接を行った場合、トーチのブレによって引き起こされるアーク長の増減は、わずかな電圧変化として現れる。この電圧変化に対し電流値は数十~百数十Aの間で大きく変動するが、電流値が変わったことにより溶接ワイヤの溶融量も大きく変化する。一方でワイヤの供給は定速で行われているため、わずかしか溶けない(電流値が低い)場合はワイヤが過剰に供給されるのでアークはすぐに縮み(電流が増大し)、逆に大量に溶ける(電流値が高い)場合はワイヤの供給が不足していることからアークはすぐに長く(電流が減少することに)なる。この修正にかかる時間は非常に短く、これをアーク長の自己制御作用[13]または電源の自己制御特性[14]という。なお、半自動アーク溶接では、電流の設定値はそのままワイヤの送給速度になる。また、適正なアーク長となるように作業者がアーク電圧を調節しなければならない。同じ電流値でもワイヤー径が細くなると、ワイヤの溶融量が上がり、局部的な入熱が増大する[15]。従って、細いワイヤーほど深く溶け込みやすい。

アーク溶接の溶滴移行

[編集]溶接棒や溶接ワイヤが溶けた溶融金属が母材上に移動することを溶滴移行という。この溶滴移行の様子は電圧、電流、シールドガス、溶接材の種類などによって著しく変化する。

低電流の状態では、アーク熱により溶融した溶加材(溶接棒のこと)の先端部が溶融した母材に接触し(短絡)、アークが消えるとともに溶加材から母材へと流れるように溶融金属が移動する。これを短絡移行と言う。

炭酸ガスアーク溶接における高電流の状態では、溶融した溶加材は大きな滴になって移行し、一部の溶融金属が飛び散るなどの現象が生じる。これをグロビュール移行という。飛び散った溶融金属はスパッタといい、溶接ビードの回りにこびり付き、溶接の外観を悪くする原因となる。しかし、うまくコントロールできればグロビュール移行は高速な溶接ができるという長所がある。

MAG溶接における高電流の状態では、溶加材から母材への溶接金属の移動が非常に小さい滴の状態で行なわれる。これをスプレー移行と言う。スプレー移行はスパッタが少ないため外観が良く、かつ溶け込みも深く、能率も良い溶接ができる。

シールドガス

[編集]アーク溶接中において、溶融している金属と大気が接すると、大量の窒素が金属の中に溶け込む。溶融金属が凝固するときに、この窒素が一気に析出し泡となってそのまま固まってしまう。この状態をブローホールといい、この状態になると溶接部分の機械的強度が著しく低下する。水を急速に凍らせると、炭酸ガスが析出して真っ白な氷になるが、これと同じ現象である。

このような溶接欠陥を防ぐために、適切なガスを溶接中に吹き付けることで空気とアーク、あるいは空気と溶融池を遮断している。この時用いるガスはシールドガスと呼ばれ、高温下であっても化学的に活性な金属と反応しない、いわゆる不活性ガスであるヘリウムやアルゴン、あるいは、活性ではあるが様々な要求によって実用化された[16]二酸化炭素が用いられており、時には、水素や酸素などを添加したシールドガスが使われる[17]。 日本では二酸化炭素を使った炭酸ガスアーク溶接が主流[18]である。

アークとシールドガス

[編集]シールドガスはその名の通り溶融金属を大気から保護する目的もあるが、アークそのものになるという重要な機能がある。アークとはプラズマの一種とも言え、気体が高温下で電離したものである。シールドガスがアーク化することによって電子が空中を移動することができるようになるので、アークは絶縁体である空気とは異なり電気を通す伝導体であると言える。補足として、アークを「気化した金属」とする誤解が存在するが、前述の通り、アーク溶接におけるアークはガスが電離したものであるので、これは誤りである。

最初のアークは、最初に溶加材(溶接棒や溶接ワイヤのこと)が母材とスパークした瞬間に、その熱でシールドガスがプラズマ化することによって生じる。アークは電気を通すため、一度アークが生じるとアークを介して電気が流れるようになる。するとアーク自体が発熱し、周囲のシールドガスをイオン化する。アークはある段階まで成長すると一定の条件下で安定状態に入る。そのアークが溶加材や母材を溶融させていく。

シールドガスはアークを保護するとともに、アークそのもののベースである。従って、シールドガスの成分はアークの状態を大きく左右し、さらに溶接の結果に大きな影響を与える。特に二酸化炭素はアークの特性を大きく変化させる物質である。

シールドガスの種類

[編集]シールドガスに使われる物質は二酸化炭素、アルゴン、次いでヘリウム、水素、酸素などである。溶接法や溶接条件によって、これらを単体もしくは混合して用いる[17]。また、米国ではヘリウムも比較的多く使用されている。

アルゴンは空気中に含まれているので、沸点の違いを利用して液化した空気から生産される。しかし、アルゴンと酸素は沸点が近い(それぞれ-186℃と-183℃)ので、分離が難しい。そのため、品質の悪いアルゴンガスを使用すると溶接のスラグが多くなり、欠陥が発生しやすい。 加えて、アルゴンガスとヘリウムガスはその作用が少し異なる[19]。シールドガスのメーカーはこれらのガスを混ぜる比率を研究し、目的別に最適なシールドガスを販売している。例えば、高速溶接のできるシールドガス、溶接品質を良くできるシールドガス、深い溶け込みの得られるシールドガスなどである。

アーク溶接における二酸化炭素の働き

[編集]軟鋼などの大量生産に用いられる溶接に用いるシールドガスとしては、アルゴンなどの不活性ガスは比較的高価で、経済的ではない。また、不活性シールドガスは清浄作用がないので、欠陥の原因になることがある[16]。これらを解決するひとつの方法として考案されたものが炭酸ガス(CO2)によるシールドである。

CO2は高熱で分解し酸素と一酸化炭素に分かれる。これが電離してプラズマとなり、アークを形成する。一酸化炭素は鋼に対して還元性を示す(保護する方向に働く)が、酸素は酸化性、つまり鋼の性質を低下させる働きがある。このため、シールドガスに炭酸ガスを用いる場合は、溶接ワイヤの中に脱酸化性の元素(たとえば、MnやSiなど)を添加しておく必要がある[16]。これによって溶融池内には酸化マンガンや酸化ケイ素が発生するが、これらはブローホールとはなり得ず溶融池表面に浮き上がり、スラグを形成する[20]。ただし、溶接条件によっては溶接内部にスラグが入り込み、溶接欠陥を生じてしまうこともあので注意が必要である。 また、CO2が高温下で分解する際は、結果として急激に体積が膨張し、さらにアークから熱量を奪うことになる。このときアークは周囲から冷却されて細く鋭くなり、狭い範囲に熱が集中しやすくなる。これを熱的ピンチ効果[21]という。その結果、アークは溶滴を包まず、溶滴の下端より発生する。するとローレンツ力により溶滴が持ち上げられ溶滴は大きく成長した後、溶融池に移行する。この間もアークは途切れることなく発生し続けているので入熱の関係上母材に深い溶け込みができやすく、かつ速い溶接が可能になり、溶接対象物への熱影響が少なくなる。これらの現象は溶接に対して、スパッタの発生が多くなることや溶接欠陥、外観を悪くするという悪い要素と、溶け込みが深く、熱影響が少なく、速い溶接ができるという良い要素を与える。

なお、イオン化傾向の強いアルミニウムのような金属の溶接においてCO2はシールドガスとして適していない。発生した酸素に対して添加剤が機能できず、還元できないためである。

上記のようにCO2は活性であるが故に溶接中はアルゴンガスなどに比べて複雑な状態となるので、使用に際しては十分な知識と技量が必要になる。目的によってアルゴンガスと使い分け、あるいは併用することが推奨される。

二酸化炭素でシールドする溶接を炭酸ガスアーク溶接と呼ぶ一方、二酸化炭素とアルゴンガス両方を利用する溶接法があり、これを混合ガス・マグ溶接という。CO2が20%、アルゴンが80%の比率のシールドガスは混合ガス・マグ溶接における標準ガスとして使用されている[17]。

アーク溶接と材料

[編集]熱影響

[編集]

金属を一部分だけ加熱し冷却すると歪む。そのため溶接を行うと溶接された部材は歪んでしまう。

金属を一部分だけ加熱すると当然その部分は膨張する。しかし周囲は冷えたままなのである。すると、膨張した部分は周囲から圧縮を受ける形になる。その結果、加熱された部分は冷えたままのところより柔らかいので、加熱された部分は縮む方向に塑性変形することになる。さらに、この一部分だけ加熱した金属を常温まで冷却すると、加熱を受けた部分は元の体積より小さくなり、周囲を強烈な力で引っ張ることになる。この結果、製品全体が歪む。また加熱を受けた部分の周囲には強い引張応力が残る。これを残留応力といい、最終的な製品の強度に影響する。

溶接の周囲では母材の組織の変化が発生する。金属は規格ごとに結晶構造や化学組成が決められているが、溶接のように急激な加熱と冷却をしてしまうと、これらの結晶構造や化学組成が変化する。

鉄鋼

[編集]

炭素量と温度により、鉄はさまざまな組織となる。

アーク溶接の主たる対象材料は鉄鋼である。

右図はFe-C状態図と言い、縦軸が温度、横軸が炭素量となっている。鉄鋼は温度と炭素量により相変化を起こし、物理的特性の違う組織に変化する。右図は十分に冷却時間を取った場合の鉄鋼の相変化を表している。溶接の場合は急激な温度変化を伴うため、右図に示される相変化を激しく遷移し、加熱と冷却の仕方によって様々な組織に変化する。

そのため一口に鉄鋼と言っても様々な種類があり、アーク溶接に適さない種類の鉄鋼もある。また、溶接可能な鉄鋼でも、溶接するにあたって特別な処理が必要となるものもある。このような溶接に対する材料の性質を溶接性と言う。一般的に硬い材料ほど溶接しにくい。

鉄をアーク溶接すると、溶融部は液相から急激に固相に移行し急激に冷却されることになる。また溶接周辺部も急激な加熱のあと急激な冷却を受けることになる。鉄はこれらの熱影響によって成分や結晶構造が変化し、鉄の種類によっては強度が不足したり、変形したり、亀裂が生じたりする。鋼材をある程度まで熱してから急激に冷却すると、いわゆる焼きの入った状態になって硬化を起こす。鋼材には炭素が含まれているためで、この炭素が鉄と化学反応を起こしたり、結晶構造を変化させるなど結果として硬化が起きる。鉄鋼が硬くなると脆くなるため機械的強度が低下することがある。そのため、一般に炭素が少ない鋼材のほうが溶接性が良いとされる。

鉄を硬化させる物質は炭素だけではなく、マンガンやシリコンなども硬化の原因となる。これらの物質の影響を炭素の影響に換算したものを炭素当量と言う。

アークの陰極側から電子が飛び出すのは、溶けた溶接母材表面のスラグと呼ばれる酸化物層に浮かぶ陰極点と呼ばれる部分からである。鉄はアルミやチタンと異なり表面を酸化膜が覆うことはほとんど無いため、アークの電流を安定的に流すためにはチタン酸化物のルチール(TiO2)を含むフラックスを使用する。 アルミ、シリコン、マンガンなどの酸化物より、チタンの酸化物は電気を良く通す良導体であるためである。溶接ワイヤにもチタンが加えられる。 鋼鉄の溶接時のシールドガスに炭酸ガスを用いたり、アルゴンガスに少量の酸素を加えるのは、酸化物の形成を促進させるためである。 また、溶接ワイヤ表面にチタン酸化物を塗布することで「溶滴」を小さくしている。溶融酸化物が溶滴の表面を薄く覆うことで表面張力が下がり、溶接ワイヤから小さな粒の状態で溶接母材表面へ飛んでゆくためである。自動車鋼板などでの薄板の溶接ではチタン酸化物を塗布せず、大きな溶滴によってワイヤと母材を直接接触させ短絡させることでアークが薄い鋼板を突き抜けないようにしている。

チタン酸化物(ルチール)が溶接部位に溶け込むが、このチタン鋼部分の結晶構造はチタン酸化物が核となって生じる結晶粒が数μm以下で微細となり、その靭性も良好となる。溶接部位に含まれる酸化物は鋼鉄母材の10倍程度となるが、強度等ではむしろ優れたものとなる[22]。

軟鋼

[編集]炭素が0.25%以下の焼き入れ硬化が無視できる鋼材を軟鋼と言う。最も一般的な鋼材で引っ張り強度は400N/mm2程度である。低炭素鋼、普通鋼などとも言う。

JIS規格では、一般構造用圧延鋼材のSS400という鉄鋼が軟鋼に相当するが、JIS規格ではリンと硫黄の成分のみが規定されており、炭素や他の成分は規定されていない。従ってメーカーやロットによっては同じSS400でも溶接に適さないものもある。

そのため溶接用に規定された軟鋼としてはSM材とSN材が規定されている。SN材は特に建築用として規定された材料で、大地震などで十分な強度が得られるように成分調整と検査が義務付けられた鋼材である。軟鋼は特に溶接性の悪い材料ではないが、比較的柔らかい鋼材のため、溶接量が多いと大きな歪みが生じる。そのため形状によっては縮み代や逆歪み、冷却などの対策が必要になる。

余談だが、日本では鉄と鋼は一緒くたにされているが、日本以外では全く違う物質として認識する地域もある。日本のSS400だと規格上、国によっては鋼として分類されずにクズ鉄同然の見方をされることがある。

高張力鋼

[編集]高張力鋼とはJISに規定された鉄鋼で、490N/mm2以上の一般構造用鉄鋼を言う。溶接性、切り欠きじん性などに配慮することもJISに規定されている。溶接性も規格に入っているため溶接性は悪くないが、硬いため形状と溶接量によっては亀裂が生じる場合もある。また軟鋼に比べると炭素が多いため、焼き入れ性が強く、アーク溶接を行うと多かれ少なかれ焼き入れ硬化を起こす。強度的な問題が生じる場合は、予熱や後熱処理などが必要となる。

TMCP鋼

[編集]炭素や合金を少なくし、溶接しやすい高張力鋼とするため、普通の圧延鋼板よりも低い温度で精密に温度制御しつつ圧延した鋼材である。組織が微細なため、炭素当量が少なくても普通の圧延鋼板なみの強度がある。炭素当量が少ないので熱影響部の硬化及び切り欠きじん性の低下が少なく溶接性は良好である。

TMCP鋼は溶接用に開発された素材だが、ほかにも様々な鋼材が溶接用に開発されている。特に低温に強いものや、高温につよいもの、サビに強いものなど目的に応じたものがある。

継手形状

[編集]

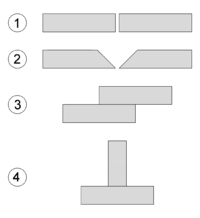

接合する母材と母材の配置のしかたには多くの種類がある。用途により使い分ける。その一部を右図に示す。

- 突き合わせ継ぎ手

- 開先継ぎ手(両開先)

- 重ね継ぎ手

- 隅肉継ぎ手

いずれの溶接も二つの材料に均等に熱を加えることが基本であり断面方向の狙い角度が要である。誤った溶接法・溶接材料を適用したり、母材に与える熱量が過大または過小であった場合、期待する強度が得られず部材が破断する。

突き合わせ継ぎ手は別名、バット溶接とかIバット(アイバット)などと言う。アーク溶接の場合、ピッタリくっついた突き合わせ継ぎ手は施工しにくい。そのため、ウラガネ(裏金または裏鉄)という薄いプレートを裏側に付け、突合せの間隔を板厚以上に取るのがふつうである。

開先継ぎ手は溶接しやすいのだが、開先を作るための加工コストが必要になる。また図のような両開先継ぎ手の場合、母材の薄い部分が溶け落ちてしまうため、ウラガネを使うのが普通である。

重ね継ぎ手、隅肉継ぎ手は中厚板の溶接で最も一般的な溶接である。図には無いが片側開先の隅肉継ぎ手も多い。

アークエアガウジング

[編集]アークエアガウジングとは、完全溶込溶接を行う場合、片面からの溶接後、反対側より先の溶着金属の初層を、アーク熱で溶かしエアーで吹き飛ばす処理などを表す。

溶接技術と技能資格

[編集]真っ直ぐ連続してビード(溶接痕の盛り上がり)を置くことを(ビードは置くと表現するのが正しい。英語ではビード・オン・プレート(bead on plate)と呼ぶ)ストレート・ビードと呼び比較的薄い材料に適している。また進行方向に対して振幅を与えつつ進んで置いたビードをウィービング・ビードと呼び多層盛溶接などの比較的厚い板に適している(時折誤記されているが、ウェービング(waving)ではなくウィービング(weaving)が正しい呼称であり、“縫い合わせるように”という意味である。文字通り二つの板を縫い合わせるように進行する)。

国際標準化機構(ISO)では溶接作業は「作業後の製品の試験・検査では工程の結果が十分に検証できず、事前の作業の認証を必要とする特殊工程」に位置づけられている[23]。

溶接作業の技能資格も国際規格化が進んでおり、国際溶接エンジニア(IWE)、国際溶接テクノロジスト(IWT)、国際溶接スペシャリスト(IWS)、国際溶接プラクティショナー(IWP)といった国際溶接技術者の資格がある[24]。

労働安全

[編集]アーク溶接は強烈な紫外線を発生する。その強さは、アークから50cm離れた皮膚に数秒間アーク光を曝しただけで炎症を起こすほどであり、日光の比ではない。長時間アーク光に曝した場合、火傷、水ぶくれ、シミなどの症状が発生する。何度も至近距離で強烈なアーク光に皮膚を曝すと最悪皮膚癌に至る場合もある。通常、溶接の光では日焼けと同じような炎症を起こし皮が剥けるものの、小麦色の肌にはならない(しかしシミはできる)。裸眼でアーク光を見た場合、電光性眼炎(電眼炎)という目の炎症を起こす。何度も電光性眼炎になると視力の低下や最悪の場合失明に至る。この他、アーク溶接によって発生する紫外線は波長が短く、空気中に含まれる酸素分子をオゾンに変化させる[25]。オゾンは酸化力が強く、生体にも打撃を与える。

また金属ヒュームという酸化鉄からなる煙を発生し、大量に吸った場合、金属ヒューム熱やじん肺などの深刻な病気の原因となる。ヒュームには一酸化炭素やオゾンも混ざっており、換気には十分注意しなければならない。

令和3年度(2021年4月1日施行)より、溶接ヒュームが特定化学物質(第2類物質)に指定された。溶接ヒューム中に含まれるマンガンが神経障害等の深刻な健康障害を引き起こす恐れがあることが明らかとなったため、労働安全衛生法、特定化学物質障害予防規則の改正が行われた。業として作業を行う場合には、作業者近辺での空気中マンガン濃度の測定が義務付けられており、マンガンおよびその化合物として 0.05mg/m^3の抑制濃度が規定されている。抑制濃度を満足できない場合には、局所換気装置・全体換気装置を付ける等の対策を行い、基準値以下の濃度とする必要がある。これまで以上に、溶接ヒュームの対策については注意が必要である。

防護装備

[編集]強力な紫外線を避けるため、アーク溶接作業には長袖、長ズボンの作業服、溶接面、皮手袋が必須である。さらに、ヒュームを避けるために防塵マスクが必須である。また必要に応じて安全靴、スパッツ(足カバー)、厚手の耐熱エプロン、ヘルメット、ゴーグルなどを着用しなければならない。さらに場合によってはワセリンや熱焼け防止クリームなどの表皮保護剤(ゲル状クリーム状の物が望ましい)を顔面や頸胸部周囲などに事前塗布しておく事が望ましい。また、溶接作業者の更衣室、休憩室などには衣服に付いた粉塵を吸い取る装置や、空気清浄器などを設置することが望ましい。

従事者資格

[編集]日本では労働安全衛生法の規定により、事業主は従業員をアーク溶接に従事させるにはアーク溶接作業者の特別教育を受けさせなければならない。また、特定化学物質及び四アルキル鉛等作業主任者技能講習や金属アーク溶接等作業主任者限定技能講習を修了した者の中から作業主任者を選任しなければならない。

出典・引用

[編集]- ^ 現場で役立つ溶接の知識と技術 p.22

- ^ 安田克彦『絵とき「溶接」基礎のきそ』日刊工業新聞社、2006年、19頁

- ^ 安田克彦『絵とき「溶接」基礎のきそ』日刊工業新聞社、2006年、21頁

- ^ 現場で役立つ溶接の知識と技術 p.17

- ^ 現場で役立つ溶接の知識と技術 p.71

- ^ 現代溶接技術大系 第31巻 p.42,p.43

- ^ 現代溶接技術大系 第36巻 p.9

- ^ a b 現代溶接技術大系 第2巻 p.26

- ^ 現場で役立つ溶接の知識と技術 p.72

- ^ 現場で役立つ溶接の知識と技術 p.73

- ^ 現場で役立つ溶接の知識と技術 p.74

- ^ 現場で役立つ溶接の知識と技術 p.81

- ^ 現場で役立つ溶接の知識と技術 p.82

- ^ 現代溶接技術大系 第2巻 p.27

- ^ 現場で役立つ溶接の知識と技術 p.169

- ^ a b c 平井 三友・和田 任弘・塚本 晃久、『機械工作法』、コロナ社、2000、ISBN 4-339-04453-9、58頁

- ^ a b c 現場で役立つ溶接の知識と技術 p.129

- ^ 現場で役立つ溶接の知識と技術 p.77

- ^ 現代溶接技術大系 第2巻 p.38

- ^ 現場で役立つ溶接の知識と技術 p.79

- ^ 現場で役立つ溶接の知識と技術 p.84

- ^ 新日本製鉄編著 『鉄と鉄鋼がわかる本』 日本実業出版社 2004年11月10日初版発行 ISBN 4534038356

- ^ 安田克彦『絵とき「溶接」基礎のきそ』日刊工業新聞社、2006年、38頁

- ^ 安田克彦『絵とき「溶接」基礎のきそ』日刊工業新聞社、2006年、39頁

- ^ 軽金属の接合

参考文献

[編集]- 野原 英孝『図解入門 現場で役立つ溶接の知識と技術』株式会社 秀和システム、2012年。ISBN 978-4798032252。

- 小椋 陽・岡田 明・島田 弥・鵜飼 順『現代溶接技術大系 第36巻』産報出版、1980年。

- 松山 邦雄 編『現代溶接技術大系 第31巻』産報出版、1980年。

- 荒田 吉明・西口 公之『現代溶接技術大系 第2巻』産報出版、1980年。