浸透探傷試験

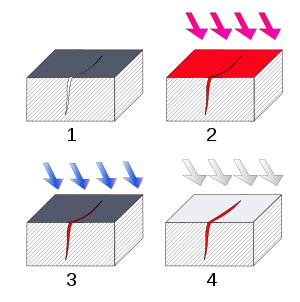

2. 浸透液を塗布し、きず内に浸み込ませる。

3. 表面に残った余剰な浸透液を除去する。

4. 現像液を塗布してきず内部の浸透液を表出させる。

浸透探傷試験(しんとうたんしょうしけん、英語:penetrant testing、略称:PT)、もしくは浸透探傷検査(しんとうたんしょうけんさ、英語:penetrant inspection、略称:PI)は材料の非破壊検査法の一種。また、溶剤除去性、水洗性、後乳化性などの、いくつかに分類分けされた試験法の総称でもあり、これらの分類分けされた試験法を組み合わせて行われる[1]。

試験体表面に赤色や蛍光色の浸透液を塗布し、きずの中に浸透させた後、表面に残った浸透液を除去し、きずの中に残った浸透液を現像剤の微粉末で吸い出し、元のきずと比べて拡大された、周りとのコントラストが大きい像を形成する[2][3]。浸透探傷試験はこの手順をベースに行われる非破壊試験法の一つであり、金属、非金属を問わず素材、機器、構造物の表面に開口したきずの検出に特化した能力を持っていることから、工業分野において広く使用されている[4]。

基本的に試験体の材質を問わず試験を適用することができるが、試験の対象となるきずは割れやシーム、溶接部のアンダカットやオーバラップなど、表面に現れたきずであり、ブローホールや溶け込み不良などの試験体内部に生じたきずは検出できない[5][注 1]。しかし表面に開口した欠陥であれば一度の探傷で全ての方向の欠陥が検出できるほか、他の試験方法に比較して特に大がかりな装置を必要とせず、照明以外に電源が不要なため、手軽に試験を実施できる[2][6]。

特に断りがない場合、記事内における説明は浸透探傷試験全般のことを指す。

歴史[編集]

浸透探傷試験の起源は“oil and whiting試験”という19世紀後半に行われていた試験とされている。この試験は灯油や、アルコールに希釈したエンジンオイルや軽油などを塗布した試験体に、チョークの粉をアルコールに混ぜて塗布し、乾燥後に割れなどを模様として検出するもので、主に鉄道車輛の検査に使用されていた。しかしこの方法で検出できるきずは大きな割ればかりで、しかも試験結果が技術者によって大きくばらつくなど、精度、品質ともに問題があった[7]。

1930年代後半に入ると、感度の高い、安定した検出力を有する探傷剤と、様々な非破壊検査技術の開発が進んだ。1937年に蛍光塗料が用いられた浸透液が開発され、1942年に商品化されると、同年に蛍光浸透探傷試験が開発され、非破壊検査として実用された[7][8]。浸透探傷試験が最初に定着したのは航空機産業であった。軽くて強い材料のアルミ合金に生じた割れを高感度で検出できる検査方法として重宝され、米軍のリードのもとで広がった。1946年には水洗性浸透探傷試験が、1957年には後乳化性浸透探傷試験が開発され、特許が認められた。浸透探傷試験は1930年代にはすでに考案されてはいたものの、特許が認められたのは1958年と蛍光浸透探傷試験に大きく後れを取った。この理由として、当時は蛍光浸透探傷試験の検出感度の高さに力点が置かれ、蛍光に比べ感度は低いが応用分野があるという特徴が認識されるまでに時間がかかったことが挙げられる。1982年からは高感度蛍光浸透液と水ベース乳化剤を組み合わせた後乳化性蛍光浸透探傷試験も使用され始め、また原子力プラントに特化した性質の「低ハロゲン元素・低イオウ」タイプの探傷剤が開発された[7][9]。

1980年代に入ると、安全性や環境に対する規制が厳しくなったことで、毒性の強い探傷剤から毒性の少ないタイプへの移行が始まった。それまで探傷剤の成分として使われていたのはトルエンやキシレンといった毒性の強い成分であったが、これが植物油、エチルアルコールなどの毒性の少ない成分へと変わっていった。また1989年にはモントリオール議定書にてオゾン層を破壊する物質が規制されたことで、その規制物質であるフロン系溶剤を使用する不燃型探傷剤は大きく数を減らし、より環境に配慮したタイプへと置き換わっていった[9]。

日本で浸透探傷検査が導入され、普及し始めたのは第二次世界大戦が終わって間もなくのことであった。米国と同様、最初は航空機産業が中心であったが、およそ10年後には安全面が重視される原子力産業に取り入れられた。その後、産業の高度化と信頼性の重視から非破壊検査の重要性が増し、またチタン合金、オーステナイト系ステンレス鋼、プラスチックやセラミックスなどの様々な素材の開発によって、浸透探傷試験の需要はますます高まった。それに伴い、効率、安全、環境などに配慮した試験法の開発が進められ、現在に至っている[7]。

適用範囲[編集]

基本的に金属、非金属を問わず、鉄、鋼、ガラス、セラミックスなど、あらゆる素材に適用できる試験であり、原子力機器、圧力容器、航空機、船舶、車輛、電気機器、工作機械、油送管、プラスチックなど、ほぼすべての工業分野にわたって活用されている。ただし試験体表面がコーティング加工されている、スケール(厚い金属酸化物の層)が生成されている、多くの孔が開いている、試験体が石油系の油の付着で変質する場合は検査できない[2][3][6][10]。

検出可能なきずの大きさ[編集]

染色浸透探傷試験は長さ1mm[6]、深さ30μm[11]、幅1μm[6] 程度、蛍光浸透探傷試験では深さ10μm[11] 程度のきずまで検出可能。

適用部位[編集]

- 配管系統に用いられるポンプ、バルブ、エルボ、ティーなどに、あらゆる分野で用いられるボルトやナットなどを加えたこれらの部品は、ほとんどが鋳造品もしくは鍛造品であり、また量産された部品でもある。これらはほとんどが水洗性蛍光浸透探傷試験の対象となる。鋳造品は一般的に形状が複雑で肉厚変化が大きく、鍛造品は比較的形状が単純なものが多い。軸形状、円筒形状、円形状、ディスク形状のものがあり、強度部品として非常に重要な役目を担うこともあるため、同じような部品でも使用箇所によって非破壊検査の有無、きずの程度、合否判定に差異が生じやすい[10][12]。

- 大型(重要)製品(鋳造品・鍛造品)

- 上述した原子力機器、圧力容器、航空機などが該当する。大型の鋳鋼品は機械加工面や鋳肌の面が混在し、かつ複雑な形状をしている場合が多い。鋳鍛造品は製造工程において一次加工で実施する検査と二次加工後に実施する検査があるが、その検査時期において表面状態やきずにより、適用できる浸透探傷試験がどれであるのかを十分検討する必要がある[10]。

- 例えば航空機のジェットエンジンは大きな出力を発生させるほか、ディスクは高速で回転するブレードを支える役割をしており、ブレードが破損しても損傷はエンジンの中に留まるようになっている。しかしディスクが破損すると、ブレードはエンジンのカバーを飛び出し、期待や翼を損傷させる恐れもある。このためエンジンとエンジンを構成する部品には高温や低温に耐え、かつ軽量であることが要求され、微細なきずでさえその存在は問題視される。航空機に限らず、これらの大型製品は微細なきず一つで破壊につながり、重大事故を引き起こすこともある重要部品であるため、特に厳しく検査が行われる。重要部品の検査については、耐熱耐食鋼やニッケル合金が材料として多用されているため、感度レベルの高い浸透探傷試験が各部の検査に活用されている[13][14]。

- 溶接部

- 融合不良、溶け込み不良、アンダカット、オーバラップなどの不具合は溶接部に発生する[5]。溶接部は溶着金属と熱影響部で構成されており、その境界部では応力集中、熱影響部では材料の脆化による割れ等のきずが発生しやすい。各種材料に適用されている溶接構造物の溶接部は構造物の強度を保つ部材を形成している。これら構造物には小型のものから大型のものまであり、うち大型のものは溶接部前線の探傷を行う場合と、部分的に探傷を行う場合がある。表面形状は比較的滑らかなものから粗いものまで、溶接方法、溶接姿勢によって異なる[10]。

- 溶接はポンプ、バルブ、エルボなどの小型部品から、原子力機器、圧力容器、航空機などの大型製品まで、あらゆる工業分野に活用されている。加えてほとんどの溶接部はこれらの強度を保つ部材を形成しているため、これにきずが生じれば極めて重大な事故につながると考えることもでき、そうなる前にきずを発見することは非常に重大な事項であるといえる。溶接部のきずは大きく分けて溶接時、熱処理などの加工時、そして使用時に発生し、これらの違いによって生成されるきずの種類も異なる。溶接時の場合は、作業中の不注意、材料管理の手落ち、溶接条件の誤りなどで、溶接中にも溶接後にも、そして表面にも内部にもきずが生じやすい。加工時と使用時のきずはすべて表面に開口したものであり、破壊に最も結びつきやすい。このため熱処理などが行われたものについては製品検査の段階で、使用中のものについては保守検査として適時きずの有無を確認する。特に、使用中に大きな応力がかかる部分や繰返し応力がかかる部分は、より重点的に検査が行われている[15]。

表面きず[編集]

浸透探傷試験で検出できるきずは、試験体表面に開口しているものであり、試験体内部に存在する傷は検出できない。しかし表面きずは内部に存在するきずよりも有害性が高く、破壊に直結しやすいため、検出の必要性が高いものといえる[16]。

表面きずの中で最も有害なものが割れであり、多くの場合は線状(直線とは限らない)に発生する。割れはその成長方向と直交する方向に引っ張り応力が加わることで、割れ先端で応力集中が起こり、割れが進展して破壊に至る。浸透探傷試験はこの割れを検出する能力が他の非破壊検査に比べて優れており、割れを検出することが試験の第一目的であるとされている[16][17][18]。一般に割れは表面に近いほど、また深さが深いほど有害性が増し、きずの検出力も高い。開口部が広く浅いきずは逆に有害性は低くなるが、浸透液が滞留しにくいため検出も難しくなる[19]。

不連続部と欠陥[編集]

物質の組織には連続性があり、試験体であるなしに関係なく存在するものであるが、この連続性を中断する部分のことを不連続部という。不連続部には割れ、鍛造ラップ、シーム、介在物、ラミネーション、ポロシティなどがあり、これらを総称して不連続部、またはきずと呼んでいる。一般的に不連続部には有害なものと無害なものがあり、その評価は試験体によって変わるため、例えば表面割れがあっても問題ないとされる試験体もあれば、有害であるとされる場合もある[20]。

なお、きずのうち、部品の実用性を阻害したり、使用する上で有害な材料や部品の性質上の欠点を表現する場合、すなわち使用すれば実害をもたらす可能性のあるきずについては、よく欠陥という用語が用いられる。非破壊検査の分野では試験体の表面および内部に存在する、実害の有無が不明の異常を「きず」または「不連続部」、有害なきずを「欠陥」として扱っている[20]。

磁粉探傷試験との使い分け[編集]

浸透探傷試験と同じく、試験体表面のきずを検出する非破壊検査法として磁粉探傷試験が挙げられる。これらは表面に開口しているきずの検出に適しているという点で共通しているものの、それぞれの特徴をもとに、試験体によって使い分けがされる。

磁粉探傷試験では、試験体を磁化させ、きず部周辺に漏洩磁束を発生させる。このため磁粉探傷試験に適用できる試験体は、磁化することが可能な強磁性体のものに限られる。一方、浸透探傷試験が金属、非金属を問わず、あらゆる素材の試験体に適用することができる試験法であるため、磁粉探傷試験が適用できない試験体が、浸透探傷試験の適用対象となる。強磁性体として知られる物質には鉄鋼が挙げられる。ただし強磁性体であっても、例えば溶接継手などは、部位によっては適切に磁化ができないこともある。この場合は、強磁性体であっても浸透探傷試験の適用対象となる[21]。

その一方で、磁粉探傷試験は試験体表面だけでなく、表面近傍のきずや、きず内に非金属介在物が詰まっているような場合でも検出することができ、また検出性能も割れなどの線状欠陥で比較すると、浸透探傷試験よりも優れている。ただし磁粉探傷試験は電源や磁化装置が必要となり、浸透探傷試験と比較して手軽に実施できるものではない。このため強磁性体に限り、表面近傍のきずや、割れなどの線状欠陥に限定してより詳細な結果が必要となる場合は磁粉探傷試験が、そうでない場合は浸透探傷試験が取り入れられる場合が多い[22]。

まとめると、試験体が強磁性体であり、より高い精度できずの検出が求められる場合は磁粉探傷試験、そうでない場合は浸透探傷試験が用いられる。

浸透探傷試験の種類[編集]

浸透探傷試験は浸透液の種類、除去方法、現像方法の違いでいくつかの種類に分けられ、それらを組み合わせて実施する試験法である。以下に試験方法の分類と、現場で実用されている試験方法の適用条件や利点・欠点を解説する。

試験方法の分類[編集]

浸透探傷試験は試験体表面の余分な浸透液(以下、余剰浸透液とする)の除去方法、観察方法、現像方法によって、いくつかに分類分けされている[23]。

余剰浸透液の除去方法による分類[編集]

浸透探傷試験は試験体表面を浸透液で覆い、きず内部に浸透液をしみ込ませるが、このとき試験体表面に残った浸透液は残さず除去する。この除去方法の違いにより、3種類に分類することができる。

- 溶剤除去性浸透探傷試験

- 浸透液は一般的に油を主成分としているため、水で洗浄することが難しい。しかし有機溶剤の溶剤を用いれば、試験体表面の余剰浸透液を除去することができる。溶剤除去性浸透探傷試験はこの手順で浸透液の除去を行う試験法である[24]。ダイ・チェック (dye check) とも呼ばれる[25][26]。浸透液の拭き取りには主にウエスやペーパータオルなどが用いられる[27]。大型構造物の溶接部探傷に最も広く用いられる方法である[28]。

- 水洗性浸透探傷試験

- 浸透液を水を注ぎかけるか又はスプレーを通して吹き付けて洗浄する試験法。浸透液には界面活性剤(乳化剤)が含まれているため、水洗浄によって除去しやすい。スプレーによる吹き付けは試験体の表面が粗い場合や形状が複雑な場合に対して効力を発揮する[19][24]。小型量産部品の探傷に最も広く用いられている方法である[28]。

- 後乳化性浸透探傷試験

- 浸透液の水による洗浄が困難である性質を利用して、試験体表面の余剰浸透液のみに界面活性剤である乳化剤を適用し、水で容易に流せるようにしたうえで表面の余剰浸透液のみを洗い流す試験法。微細な傷の検出、浅く開口幅が広い傷の検出を得意とする[19][29]。きず内部の浸透液まで除去してしまう危険が最も少ない方法であるが、特長を発揮するためには探傷剤、探傷作業の管理を徹底することが重要[24]。この試験法が適用できるのは、滑らかな表面の比較的形状が簡単な小型重要部品であり、大型の構造物や部品、粗い表面の部品、複雑な形状の鋳造品には適さない[30]。

観察方法による分類[編集]

現像処理まで完了すると、試験体表面にはきず内部にしみ込んだ浸透液による指示模様が現れる。この指示模様を目視観察してきずの有無や径、座標などを識別するが、指示模様の現れ方、色などの要素の違いから、2種類の方法に分類される。

- 染色浸透探傷試験

- 赤色の浸透液(染色浸透液)を試験体に塗布し、傷の有無並びに大きさを観察する試験法である。白色の現像剤を使用するため、浸透液の赤色が目立ちやすく、きずの指示模様の識別が容易である。明るい場所であれば室内外、昼夜を問わず試験を行うことができる[31]。

- 蛍光浸透探傷試験

- 蛍光物質が添加されている浸透液(蛍光浸透液)と、蛍光物質を光らせる紫外線照射装置(主にブラックライト)を使用する。浸透液を塗布し、洗浄処理を施した試験体に、紫外線を照射することによってきずの指示模様を識別する。このため検査を実施するためには暗所である必要があるが、きずのある個所は暗闇の中で黄緑色の蛍光を発するため、きずを知覚しやすい[31]。

現像方法による分類[編集]

浸透探傷試験はきずを観察するために、きず内部にしみ込んだ浸透液をきず表面に表出させ、かつ知覚可能な指示模様として形成させる。この方法は現像処理と呼ばれるが、この方法も4種類に分類される。

- 速乾性現像法

- 主にエアゾール製品によるスプレー法で、試験面に現像剤を吹き付ける現像法である。適用された現像剤はすばやく乾燥し、微粉末塗膜を形成するという特徴を持つ。白色微粉末を揮発性の有機溶剤に懸濁させ、試験面に吹き付けて使用する。速乾性であるため乾燥処理は行わない[32]。特別な装置を必要とせず、持ち運びに便利なため、溶剤除去性浸透探傷試験と組み合わせて広く利用されている[33][34]。

- 湿式現像法

- 現像剤として、白色微粉末を水に懸濁させたものを用いて現像法である。水溶性現像剤と水懸濁性現像剤の2種類があるが、一般的には水懸濁性現像剤が使用されている。漬積法、スプレー法、注ぎかけ法などがあるが、主に開放型容器を用いた浸漬法が利用されている。試験体への適用後、水分を蒸発させて現像剤塗膜を形成させる必要があるため、乾燥処理を伴う。一般には水洗性蛍光探傷試験と組み合わせて行われる[32]。

- 乾式現像法

- きわめて比重の小さい白色微粉末をそのまま適用する現像法である。現像剤中に埋没させる浸漬法や、噴霧状にして空気中で適用させる方法などがある。この現像法を適用するには試験体が乾燥した状態である必要があるため、水洗性浸透探傷試験や後乳化性浸透探傷試験でこの現像法を適用する場合は、現像前に乾燥処理を行う必要がある。この方法は現像剤がきず部にだけ付着し、試験体表面から余分な現像剤を除けば、きず指示模様の拡大やにじみが発生しないため、比較的実際のきずの姿に忠実な指示模様が得られるという特徴がある。ただし白色のバックグラウンドが得られないため、蛍光浸透探傷試験にのみ適用される[32]。

- 無現像法

- 正しくは「無現像剤法」であり、その名の通り現像剤を使用しないできず指示模様を形成させる現像法である。主に、加熱処理を施してきず内部の浸透液や空気を膨張させる方法、浸透液の自己拡大、きず部に圧縮応力が加えられて体積が減少し浸透液が外部にあふれ出る現象などを利用して、きず内部の浸透液を外部ににじみ出させてきず指示模様を形成させる。このため指示模様の形成に使われる浸透液は現像剤を用いた場合に比べて極端に少なくなり、拡大の少ない指示模様しか得られないためきず検出能力はほかの現像法より劣る。現像剤を用いないため、白色微粉末によるバックグラウンドは形成されない。このため蛍光浸透探傷試験にのみ適用され、染色浸透探傷試験には適用されない[32]。

浸透探傷試験はこれら3種類の分類からそれぞれ1つずつを選択し、組み合わせて行われる[1] [注 2]。基本的には溶剤除去性、水洗性、後乳化性の3つの試験法をベースに、染色浸透液か蛍光浸透液を選択し、最後に4つの現像法から選択する[23][33]。

試験方法の適用条件[編集]

上述した試験法を組み合わせると、以下のようになる。

- 溶剤除去性染色浸透探傷試験

- 溶剤除去性蛍光浸透探傷試験

- 水洗性染色浸透探傷試験

- 水洗性蛍光浸透探傷試験

- 後乳化性染色浸透探傷試験

- 後乳化性蛍光浸透探傷試験

これらは検査対象、検査目的、検査環境によって適用の可否が分かれる。以下に解説する。

なお、4種類の現像法については、染色浸透探傷試験には速乾式現像法と湿式現像法が、蛍光浸透探傷試験には全ての現像法が適用可能であり、適用には各試験法の違いによるところがあるため、以下には最も多く適用されている現像法のみ述べる。

- 溶剤除去性染色浸透探傷試験

- 溶剤除去性浸透探傷試験と染色浸透液を組み合わせた試験法。カラー・チェックという呼び方も使われる。速乾式現像法と組み合わせられることが多く、数ある浸透探傷試験の組み合わせの中で最も広く活用されている[35]。

- 少数の小型部品や大型部品の部分探傷に適用できる。試験面はある程度粗くても探傷できるが、極めて粗い場合(表面粗さRz50以上)や鋳肌面では探傷できない。検出できるきずは一般的な割れやブローホール、砂かみ等の空洞状のきずのみで、浅い割れや疲労割れ、幅が狭い割れは検出できない[36]。探傷剤はエアゾール製品のものが使用される。試験手順は全試験法の中で最も簡単であるが、大量の部品や形状が複雑な試験体には適さない[37]。

- 溶剤除去性蛍光浸透探傷試験

- 溶剤除去性浸透探傷試験と蛍光浸透液を組み合わせた試験法。溶剤除去性染色浸透探傷試験と同じく、速乾式現像法が用いられることが多い[38]。

- 適用条件は基本的には溶剤除去性染色浸透探傷試験と同じだが、本試験はそれに加えて、疲労割れや、研磨割れなどの幅が非常に狭い割れも検出できる。ただし蛍光浸透探傷試験のため、暗い環境を用意できない場合や、電気設備を準備できない場合は適用できない(手持ち式の紫外線照射装置があれば可能)[36]。本試験法は蛍光浸透探傷試験の中でも最も携帯性の良い試験法であり、溶剤除去性染色浸透探傷試験よりも多くのきずを検出できる[37]。

- 水洗性染色浸透探傷試験

- 水洗性浸透探傷試験と染色浸透液を組み合わせた試験法。湿式現像法と組み合わせられることが多い[38]。

- 本試験法は試験体の数や表面粗さを問わず、ねじやキー溝などの鋭角な隅部の探傷も可能とする。検出できるきずは溶剤除去性染色浸透探傷試験と同様であるが、大型部品や構造物に対しては、全面または広範囲の探傷が適する。水洗性のため、水道設備や乾燥設備がない場合は適用できない[36]。余剰浸透液の除去は容易だが、水洗性蛍光浸透探傷試験に比べればきずの検出感度はやや低い[37]。

- 水洗性蛍光浸透探傷試験

- 水洗性浸透探傷試験と蛍光浸透液を組み合わせた試験法。乾式現像法と組み合わせられることが多い[38]。

- 基本的に適用できる試験体やきずの条件は水洗性染色浸透探傷試験と同じだが、本試験は蛍光浸透液を使用するため、暗い環境を用意できない場合は適用できない[36]。

- 後乳化性染色浸透探傷試験

- 後乳化性浸透探傷試験と染色浸透液を組み合わせた試験法。ただし、日本国内ではほとんど用いられていない。大型部品や構造物には一切適用できないものの、幅が広く浅い割れを検出する能力は浸透探傷試験の中で最も優れている[36]。

- 後乳化性蛍光浸透探傷試験

- 後乳化性浸透探傷試験と蛍光浸透液を組み合わせた試験法。乾式現像法と組み合わせられることが多い[38]。

- 後乳化性染色浸透探傷試験と同様、大型部品や構造物には適用できず、また表面が粗い試験体にも適用できないが、小型部品については数を問わず適用できる。また検出できるきずは一般的な割れから浅い割れ、幅が狭い割れまで幅広く、浸透探傷試験の中では最も多い[36][37]。

試験の手順[編集]

浸透探傷試験は溶剤除去性浸透探傷試験、水洗性浸透探傷試験、後乳化性浸透探傷試験の3種で作業工程が異なる。3種の試験手順について示した図をもとに、それぞれの工程について、以下の解説を参照されたい。

前処理[編集]

試験体にはきず内外に油脂や水分、また錆やほこり、糸くずなどの汚れ、異物が存在している場合がある。この状態で浸透液を塗布すると、浸透液がきずの中に十分に浸み込まない、試験面上に広がらないなどの問題が発生することがある。これを防ぐため、塗布前に試験体を清浄にし、きずの中を空洞にする必要があり、これを前処理という[39][40][41]。試験体表面およびきず内の異物を取り除く方法として表面洗浄[注 3]と表面処理がある[42]。

表面洗浄は試験体表面やきず内部の油脂類や水分などの汚れを溶剤や乾燥等で除去するもので、一般的に油脂類などによる汚れの除去には有機溶剤が、湿気を帯びている際には乾燥処理が、その他の汚れには水や適切な薬剤が用いられる。表面処理は金属表面の一部を機械的または化学的に削り取る。この2種の方法の大きな違いは、前者は表面の汚れのみを除去し、試験体本体には変形を加えない一方、後者は金属表面を削るため、新しい金属表面が露出する点にある。このため表面処理は、浸透探傷試験の技術者ではなく、切削・研削等の専門の技術者が行うこともあり、この場合は試験準備もしくは試験前準備と呼ばれ、前処理とは区別される[42]。

浸透処理[編集]

試験体の汚れや異物を除去したら、続いて浸透処理が行われる。これは浸透液で試験面全体を覆い、毛管現象によってきずの内部に浸み込ませる作業のことで、通常、染色浸透探傷試験では赤色の浸透液、蛍光浸透探傷試験では紫外線下にて蛍光を発する黄緑色の浸透液が用いられる[43][44][45]。浸透液を試験体に塗布する方法として、スプレー、刷毛塗り、注ぎかけ、シャワー、浸透液中への浸漬といった方法が挙げられるが、一般的に溶接部等の探傷に向く溶剤除去性浸透探傷試験ではスプレー法や刷毛塗り法、小型量産部品の探傷に向く水洗性探傷試験では浸漬法が多用される[46][47]。

代表的な処理法として、主にエアゾール製品のような充填ガス圧力によって浸透液を噴射し塗布するスプレー法、刷毛や筆、モップのようなものに浸透液を浸み込ませ、試験面に塗布する刷毛塗り法、試験体を浸透液中に浸漬して浸透させる浸漬法などがあり、試験体の大きさ、状態などによって使い分けられる[48]。

また、水洗性浸透探傷試験、後乳化性浸透探傷試験では浸透液を適用した後に、表面の余分な浸透液を滴下除去する排液という処理が行われる。これは後の乳化処理や洗浄処理を容易かつ確実にするためのもので、金網などに試験体を並べて人力を加えず自然に滴下させて行われる[46][48]。

ぬれ[編集]

浸透現象はしばしばぬれという用語でも用いられる[49]。ぬれとは固体表面に液体を滴下した際、液体の表面張力に固体の表面張力が打ち勝つことで、固体表面の気体が液体にとって代わる現象のことをいう。すなわち、液体が固体表面をぬらす現象であり、これを浸透現象と呼ぶこともある[50]。ぬれの有無は液体と固体の接触点から液体側に引いた接線と固体表面のなす、接触角の大きさによって判断される。接触角が90度より小さい場合は“ぬれる”、大きい場合は“ぬれない”と表現される。浸透液は灯油や軽油に近い油であるため、接触角はゼロに近く、非常にぬれやすい液体となっている[51]。この現象は、例えばガラスの上に垂らした水銀や、サトイモの葉の上で球状になる雨粒などで、“ぬれない”現象を見ることができる。これを利用して、ズボンや傘に撥水性を持たせたり、自動車の塗装やガラス面に雨粒が滑るように落ちる加工を施したものもある[52]。

乳化処理[編集]

後乳化性浸透探傷試験においては、試験体に塗布した浸透液に乳化剤を適用し、洗浄処理が可能な状態にする必要があり、これを乳化処理という。乳化剤とは、皿についた油汚れを落とすための洗剤に相当するもので、試験体表面の余剰浸透液に適用することで容易に落とすことができるようになる。浸透処理後、乳化剤を試験体に適用すると、時間の経過とともに表面の余剰浸透液には乳化剤が拡散した状態となるが、きず内部の浸透液には乳化剤は拡散しないため、水洗浄時には表面の余剰浸透液のみが取り除かれ、きず内部の浸透液は残ったままとなる。この浸透液を現像処理にて拡大することで、きずの識別が可能となる[29]。乳化処理は試験体を乳化剤中に浸漬する、または乳化剤を静かに注ぎかける、といった方法で実施される[30]。

除去処理[編集]

試験体に浸透液を適用し、十分時間を経過させてきず内部に浸透液をしみ込ませた後、ウエスやペーパータオルなどで試験体表面の余剰浸透液をぬぐい取るなどして、試験体表面の余剰浸透液を取り除く必要がある。この作業を除去処理といい、こうすることによって試験体表面のきずにしみ込んだ浸透液のみが残存する状態を作り出し、この後の現像処理によってきず内の浸透液を指示模様として表出させることができる。浸透液は油を主成分としているため、有機溶剤に溶解しやすい。このため除去処理には前処理でも用いられた有機溶剤が使用される。この工程は溶剤除去性浸透探傷試験にて行われる[27][40][53]。溶剤を用いずに機械的に除去することが原則であり、溶剤はあくまでその補助的手段であることから、除去処理として後述の洗浄処理とは区別されている[54]。

洗浄処理[編集]

洗浄処理は、試験体表面の余剰浸透液を洗浄水で洗い流す処理法で、一般的に洗浄水をスプレーを通して吹き付ける方法が用いられる。水洗性浸透探傷試験に用いられる浸透液は界面活性剤が加えられており、このために水での洗浄が可能となっている。この処理法は水洗性浸透探傷試験および後乳化性浸透探傷試験にて適用される[24][40][55]。洗浄は水道の水圧あるいは加圧装置で加圧された洗浄水をスプレーノズルの先端から試験体に噴射して行う[30][56]。この他にも試験面に水を注いで洗浄する、水を含ませた布で吹くといった洗浄方法もある[57]。

乾燥処理[編集]

洗浄処理後、試験体表面に付着した水分を取り除く工程が乾燥処理である。基本的にはウエスやペーパータオル、冷風、温風、熱風などで乾燥させる。また、湿式現像法を適用した際も、その水分を乾燥させる必要があり、これも乾燥処理に含まれる。前者は水洗性浸透探傷試験および後乳化性浸透探傷試験で、後者は溶剤除去性浸透探傷試験も含めて湿式現像法が行われた場合にて適用される[58]。洗浄処理後に行う乾燥処理と、湿式現像法適用後に行う乾燥処理とでは、その目的が異なる。どちらも水分を飛ばす作業ではあるが、前者は単に試験体表面に付着した水分を飛ばすことを目的にしていることに対し、後者は現像剤の水分を蒸発させて、試験体表面に均一な厚さの多孔質現像剤塗膜を形成させることを目的とする[59]。一般的に、乾燥処理には熱風を発生させる熱風循環式の乾燥器が多く用いられる[60]。

現像処理[編集]

除去もしくは乾燥処理まで済ませても、特に微小なきずの場合、きずの中に浸み込んだ浸透液は肉眼では判別できない場合が多い。この浸透液を表出かつ拡大して判別可能な状態にすることを現像処理という。無現像法を除き、現像処理は一般的に試験体表面に現像剤を適用することによってきず指示模様を形成させる。具体的には、きず表面に極めて微細な現像剤粉末の薄層を作ることで、毛管現象によってきず内部の浸透液を吸い出し、なおかつ拡大して現像剤層表面に表出させる。これによりきず指示模様が発生した箇所には何かしらのきずがあるということが確認できる[32][40][61][62]。

現像処理の目的は、染色浸透探傷試験と蛍光浸透探傷試験で異なる。染色浸透探傷試験の場合は、きず内の浸透液を表出および拡大させて観察可能な状態にするとともに、きず部を含めた周辺部に白色のバックグラウンドを形成させることで、浸透液の赤色を視認しやすくする。一方、蛍光浸透探傷試験は暗所で紫外線を照射して浸透液を光らせる試験であるため、現像剤に蛍光物質が含まれていないという条件付きだが、暗所での作業のためバックグラウンドは必要とせず、もっぱら浸透液の表出と拡大の機能だけが求められる[62]。

観察[編集]

現像処理後、試験体表面には表出した浸透液によるきず指示模様が現れる。これを観察し、きずの有無やその合否をチェックする[63]。観察は染色浸透探傷試験の場合はきず指示模様の赤色が明瞭に視認できる明るさの自然光、または白色光の下で実施し、蛍光浸透探傷試験の場合はできるだけ暗い環境かつできるだけ明るい紫外線照射灯の下で実施する[64]。

ワイプオフ法[編集]

きず指示模様か疑似模様の判別が困難な時に、一度現像剤を除去して、再度現像剤を薄く適用することで、擬似模様かどうかを見分ける方法のことをワイプオフ法といい、速乾式現像法による試験時にのみ適用できる。除去する部分はきず指示模様か擬似模様か判断できない部分のみで、除去後に現像剤を薄く適用して判断する。染色浸透探傷試験に比べると、蛍光浸透探傷試験に用いられることが多い[65]。

再試験[編集]

試験の過程で手順に誤りがあった場合や、観察において検出した指示模様が、きずによるものか擬似模様であるかが困難であり、試験体全面あるいは部分的に再度試験を実施する場合、これを再試験という。基本として、最初に行った試験の手順を前処理も含めて全く同じ条件のもとに行うことが原則である[66][67][注 4]。

後処理[編集]

きず指示模様の記録まで終え、観察を終了した後は、速やかに試験体表面の現像剤粉末を落とし、試験前の状態へ戻す必要がある。これを後処理という。除去の方法はブラッシング、エアー吹き付け、ウエスやペーパータオル、水洗浄などがあるほか、浸透液を除去する場合は前処理や除去処理でも用いた有機溶剤を使用する[68][69]。

探傷剤[編集]

浸透探傷試験にはそれぞれ特徴を生かした物質から作られた、浸透液、除去液または洗浄液、乳化剤、現像剤の4種類の探傷剤が主に用いられる[70][71]。

- 浸透液

- 浸透液は灯油や軽油程度の粘りのない油がベースとなっている[40]。要求される基本的性質として、幅や径の小さいきずにも浸透する能力を持つこと、余剰浸透液を除去しやすい性質であること、除去処理や洗浄処理を経ても浸透液がきずの中に保持される能力があること、バックグラウンドと高いコントラストを示す色もしくは蛍光を持つことの4つがある。この他にも毒性が少ないこと、貯蔵安定性がよいこと、ぬれ性がよいこと、温度変化や光への安定性があることなどが求められる[45]。

- 除去液・洗浄液

- 除去処理に用いられる除去液や、前処理や後処理に用いられる洗浄液は、主に揮発性の有機溶剤が使用される。これには石油系などの引火性の強い溶剤と、塩素・フッ素系といったハロゲン系不燃性溶剤の2種類がある[72][73]。

- 乳化剤

- 乳化剤の主成分は界面活性剤で、粘性と浸透液との親和性が考慮されている。染色浸透液、蛍光浸透液とも異なる色調を持つように、オレンジ色またはピンク色に着色されている。乳化剤には油ベース乳化剤と水ベース乳化剤の2種類がある。油ベース乳化剤は後乳化性浸透液に直接適用できるが、水ベース乳化剤は水を加え、メーカー指定の濃度に薄めて使用する[74][75]。

- 現像剤

- 現像処理にて用いられる現像剤には、一般的には白色金属酸化物の微粉末が用いられている。これを用いる現像法には速乾式、湿式、乾式の3種類があり、うち速乾式と湿式はそれぞれ溶剤中へ懸濁、水へ懸濁して使用する。乾式現像法は試験体に直接適用する[76]。染色浸透探傷試験では赤と白のコントラストを高める目的から隠蔽力の強い(白色度の高い)白色微粉末が使われる。また蛍光浸透探傷試験では紫外線の透過力を高める目的から透明度の高い白色微粉末が使われる[77]。

規格[編集]

以下に、浸透探傷試験に関する日本工業規格(JIS)を列挙する。

- JIS Z 2300-2009 非破壊試験用語[78]

- JIS Z 2323-2017 浸透探傷試験及び磁粉探傷試験-観察条件[78]

- JIS Z 2340-2017 目視基準ゲージを用いた浸透探傷試験及び磁粉探傷試験の目視観察条件の確認方法[78]

- JIS Z 2343-1-2017 第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分類[78]

- JIS Z 2343-2-2017 第2部:浸透探傷剤の試験[78]

- JIS Z 2343-3-2017 第3部:対比試験片[78]

- JIS Z 2343-4-2001 第4部:装置[78]

- JIS Z 2343-5-2012 第5部:50℃を超える温度での浸透探傷試験[78]

- JIS Z 2343-6-2012 10℃より低い温度での浸透探傷試験[78]

- JIS W 0904-1995 航空宇宙用機器の浸透探傷検査方法[78]

- JIS Z 3050-1995 パイプライン溶接部の非破壊試験方法[78]

- JIS Z 3090-2005 溶融溶接継手の外観検査方法[78]

脚注[編集]

注釈[編集]

出典[編集]

- ^ a b 浸透探傷試験Ⅰ・2018年 p.15 2.2.4項

- ^ a b c 横野泰和・1990年 2.4項(2021年8月1日閲覧)

- ^ a b 谷村康行・2011年 p.30 3-1項

- ^ 浸透探傷試験Ⅰ・2018年 p.1 1.1項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.26-27 4.1.2項

- ^ a b c d 横野泰和・1997年 2章(2021年8月1日閲覧)

- ^ a b c d 浸透探傷試験Ⅰ・2018年 pp.1-2 1.2項

- ^ 横野泰和・2010年 1章(2021年8月1日閲覧)

- ^ a b 浸透探傷試験Ⅱ・2018年 pp.3-5 1.4項

- ^ a b c d 浸透探傷試験Ⅰ・2018年 p.29 5.1項

- ^ a b 津村俊二・谷峰・2011年 2章(2021年8月1日閲覧)

- ^ 浸透探傷試験Ⅰ・2018年 p.80 6.7.2項

- ^ 浸透探傷試験Ⅰ・2018年 p.80 6.7.3項

- ^ 谷村康行・2011年 pp.40-48 3-5項

- ^ 浸透探傷試験Ⅰ・2018年 pp.79-80 6.7.1項

- ^ a b 浸透探傷試験Ⅱ・2018年 pp.2-3 1.3項

- ^ 浸透探傷試験Ⅰ・2018年 pp.2-3 1.3項

- ^ 浸透探傷試験Ⅱ・2018年 p.48 6.1項

- ^ a b c d 谷村康行・2011年 pp36-39. 3-4項

- ^ a b 浸透探傷試験Ⅱ・2018年 pp.1-2 1.2項

- ^ 「接合・溶接技術Q&A / Q03-03-02」一般社団法人 日本溶接協会(2021年8月22日閲覧)

- ^ 加藤光昭・1985年 2章(2021年8月22日閲覧)

- ^ a b 浸透探傷試験Ⅰ・2018年 p.12 2.2項

- ^ a b c d 浸透探傷試験Ⅰ・2018年 p.13 2.2.2項

- ^ 「浸透探傷検査ダイチェック(PT)」トーレック株式会社(2021年8月1日閲覧)

- ^ 「浸透探傷検査(ダイチェック)」株式会社Japan General Aviation Service(2021年8月1日閲覧)

- ^ a b 浸透探傷試験Ⅰ・2018年 p.4 1.4.3項

- ^ a b 浸透探傷試験Ⅰ・2018年 p.34 6章冒頭

- ^ a b 浸透探傷試験Ⅰ・2018年 p.8 2.1.4項

- ^ a b c 浸透探傷試験Ⅰ・2018年 pp.71-76 6.5.3項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.12-13 2.2.1項

- ^ a b c d e 浸透探傷試験Ⅰ・2018年 pp.13-15 2.2.3項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.34-36 6.2項

- ^ 浸透探傷試験Ⅰ・2018年 pp.44-49 6.2.4項

- ^ 横野泰和・2009年 2章(2021年8月1日閲覧)

- ^ a b c d e f 浸透探傷試験Ⅱ・2018年 pp.48-49 6.1.1項

- ^ a b c d 浸透探傷試験Ⅱ・2018年 pp.65-67 6.12.2項

- ^ a b c d 浸透探傷試験Ⅱ・2018年 pp.59-62 6.7.1項

- ^ 浸透探傷試験Ⅰ・2018年 p.3 1.4.1項

- ^ a b c d e 谷村康行・2011年 p.31 3-2項

- ^ 加藤光昭・1995年 pp.122-129 7.2項

- ^ a b c 浸透探傷試験Ⅱ・2018年 pp.52-53 6.2.1項

- ^ 浸透探傷試験Ⅰ・2018年 pp.3-4 1.4.2項

- ^ 浸透探傷試験Ⅰ・2018年 pp.7-8 2.1.3項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.22-23 3.2.1項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.39-42 6.2.2項

- ^ 浸透探傷試験Ⅰ・2018年 pp.56-58 6.3.2項

- ^ a b 浸透探傷試験Ⅱ・2018年 pp.54-56 6.3.1項

- ^ 浸透探傷試験Ⅱ・2018年 p.56 6.3.2項

- ^ 浸透探傷試験Ⅱ・2018年 p.7 2.1.2項

- ^ 谷村康行・2011年 pp.32-35 3-3項

- ^ 加藤光昭・1995年 pp.119-122 7.1項

- ^ 浸透探傷試験Ⅰ・2018年 p.9 2.1.5項

- ^ 浸透探傷試験Ⅱ・2018年 p.58 6.6項

- ^ 浸透探傷試験Ⅰ・2018年 p.9 2.1.6項

- ^ 浸透探傷試験Ⅰ・2018年 pp.58-59 6.3.3項

- ^ 浸透探傷試験Ⅱ・2018年 p.58 6.5項

- ^ 浸透探傷試験Ⅰ・2018年 p.4 1.4.4項

- ^ 浸透探傷試験Ⅱ・2018年 p.62 6.8項

- ^ 浸透探傷試験Ⅰ・2018年 pp.59-60 6.3.4項

- ^ 浸透探傷試験Ⅰ・2018年 pp.4-5 1.4.5項

- ^ a b 浸透探傷試験Ⅰ・2018年 pp.10-11 2.1.8項

- ^ 浸透探傷試験Ⅰ・2018年 p.5 1.4.6項

- ^ 浸透探傷試験Ⅰ・2018年 pp.11-12 2.1.9項

- ^ 浸透探傷試験Ⅰ・2018年 pp.81-83 7.1.2項

- ^ 浸透探傷試験Ⅰ・2018年 pp.51-52 6.2.6項

- ^ 浸透探傷試験Ⅱ・2018年 p.63 6.10項

- ^ 浸透探傷試験Ⅰ・2018年 p.52 6.2.7項

- ^ 浸透探傷試験Ⅱ・2018年 p.64 6.11項

- ^ 浸透探傷試験Ⅰ・2018年 p.22 3.2項

- ^ 浸透探傷試験Ⅱ・2018年 pp.15-16 2.3.2項

- ^ 浸透探傷試験Ⅰ・2018年 p.23 3.2.3項

- ^ 浸透探傷試験Ⅱ・2018年 pp.16-17 2.3.3項

- ^ 浸透探傷試験Ⅰ・2018年 p.23 3.2.2項

- ^ 浸透探傷試験Ⅱ・2018年 p.17 2.3.4項

- ^ 浸透探傷試験Ⅰ・2018年 pp.23-24 3.2.4項

- ^ 浸透探傷試験Ⅱ・2018年 p.17 2.3.5項

- ^ a b c d e f g h i j k l 浸透探傷試験Ⅱ・2018年 p.144 11.1.1項

参考資料[編集]

文献[編集]

- 一般社団法人 日本非破壊検査協会、2018年4月15日発行(2018年版)、『浸透探傷試験Ⅰ 2018』

- 一般社団法人 日本非破壊検査協会、2018年10月31日発行(2018年版)、『浸透探傷試験Ⅱ 2018』 全国書誌番号:23206250

- 加藤光昭、1995年4月25日初版発行、『非破壊検査のおはなし』、財団法人 日本規格協会 全国書誌番号:96021025 ISBN 4-542-90196-3

- 谷村康行、2011年4月26日初版発行、『絵とき 非破壊検査 基礎のきそ』、日刊工業新聞社 全国書誌番号:21936318 ISBN 978-4-526-06675-7

資料[編集]

- 加藤光昭「磁粉探傷試験及び浸透探傷試験適用時の留意点(その3)」『溶接学会誌』第54巻第3号、溶接学会、1985年、149-153頁、doi:10.2207/qjjws1943.54.149、ISSN 0021-4787、NAID 130003763713。

- 横野泰和「実用講座 非破壊検査の種類と特徴」『溶接学会誌』第59巻第6号、溶接学会、1990年、410-413頁、doi:10.2207/qjjws1943.59.410、ISSN 0021-4787、NAID 130003933598。

- 横野泰和「非破壊検査による表面欠陥の検出と評価」『溶接学会誌』第66巻第2号、溶接学会、1997年、86-89頁、doi:10.2207/qjjws1943.66.86、ISSN 0021-4787、NAID 130003764073。

- 横野泰和「溶接・接合部の非破壊試験法と検査」『溶接学会誌』第78巻第3号、溶接学会、2009年4月、213-223頁、doi:10.2207/jjws.78.213、ISSN 00214787、NAID 10025074412。

- 横野泰和「溶接構造物の非破壊試験技術」『溶接学会誌』第79巻第8号、溶接学会、2010年、717-732頁、doi:10.2207/jjws.79.717、ISSN 0021-4787、NAID 130004561435。

- 津村俊二, 谷峰「溶接部の浸透探傷試験方法」『溶接学会誌』第80巻第8号、溶接学会、2011年、709-712頁、doi:10.2207/jjws.80.709、ISSN 0021-4787、NAID 130004561534。